|

4 Zurück zu den Wurzeln: Technische Universität

Berlin

Da ich mein Universitätsstudium an der TU Berlin begonnen hatte, war es nach

meiner Rufannahme ein seltsames und gleichzeitig ein heimatliches Gefühl,

hierher zurück zu kehren. Nach 25 Jahren Abwesenheit musste ich feststellen,

dass in der Zwischenzeit viele Dinge geändert wurden. Die TU war kräftig

gewachsen, so dass viele Fachgebiete aus Platzmangel auf eine Außenstelle

verlagert waren. Dazu gehörte leider auch mein neu gegründetes Fachgebiet

„Mikrotechnik“, das in der Keplerstraße 4, Charlottenburg-Nord auf drei

Etagen eines alten Fabrikgebäudes untergebracht war. Meine Renovierungswünsche

wurden abschlägig beschieden, da „man nicht wisse, wie lange die TU diesen

Gebäudekomplex noch anmieten wolle“. Aufgrund der schlechten räumlichen

Verhältnisse war mir jedoch klar, dass wir dort nicht ewig bleiben konnten.

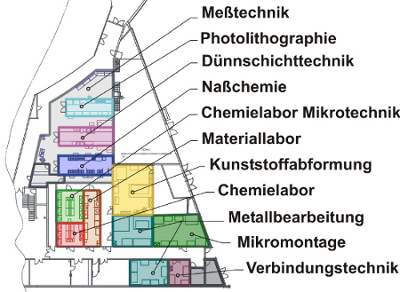

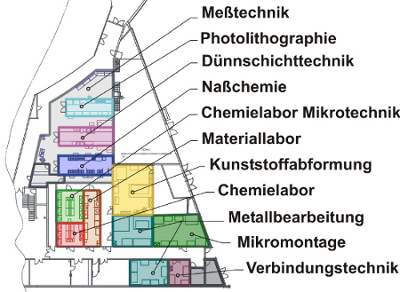

Anwenderzentrum Mikrotechnik

Ich konzentrierte mich daher mit viel Elan darauf, einen lange gehegten

Plan in Angriff zu nehmen, indem ich, unterstützt von der BESSY-Verwaltung,

einen Antrag schrieb, um Mittel zur Errichtung eines „Anwenderzentrums für

Mikrotechnik“ an dem in Bau befindlichen Speicherring BESSY II in Berlin-Adlershof

zu beantragen. Nach Gesprächen mit Vertretern der Senatsverwaltungen für

Wirtschaft sowie für Bildung zeigte sich in Berlin ein breiter Konsens zur

Durchführung einer solchen Maßnahme, da dies die Möglichkeit bot, erstmals in

der Welt und direkt an einem Speicherring eine Reinraumumgebung zur

Fertigung von Mikrostrukturen aufzubauen. Die Ziele bestanden darin, Wettbewerbsvorteile

für die Berliner Wirtschaft zu schaffen und insbesondere in Adlershof eine

Infrastruktur für die Produktion mikrotechnischer Produkte zu errichten, um

in einer Reihe schnell wachsender Marktsegmente mit High-tech Anforderungen,

beispielsweise Kommunikationstechnik, integrierte Optik, Energie und

Verfahrenstechnik, Luft- und Raumfahrt sowie Medizintechnik anhand von

innovativen Entwicklungen Präsenz zu erlangen und mittelfristig eine Berliner

Forschungs- und Entwicklungslandschaft mit dem Schwerpunkt Mikrotechnik aufzubauen.

Plan für das Anwenderzentrum Mikrotechnik in Berlin - Adlershof

© Prof. Heinz Lehr

Parallel zur Antragstellung entstand ein Vertrag zwischen der TU Berlin und

BESSY über die Zusammenarbeit zum „Aufbau und Inbetriebnahme des Anwenderzentrums

Mikrotechnik (AZM)“ an BESSY II. Dabei verpflichtete ich mich, den größten

Teil meiner bei der Berufung zum Professor bereit gestellten finanziellen

Mittel sowie drei meiner Mitarbeiter für den Aufbau und die Inbetriebnahme

des AZM zur Verfügung zu stellen. Da noch ein weiterer Spezialist zum Einsatz

kommen sollte, wurde die Stelle eines wissenschaftlichen Mitarbeiters mit mikrotechnischer

Erfahrung ausgeschrieben. Hierfür konnte Dr. Martin Schmidt gewonnen werden,

der am Institut für Mikrotechnik Mainz als Gruppenleiter für die Lithographie

tätig war. Nach seiner Einstellung als Oberingenieur beauftragte ich ihn mit

der Leitung der Aufbauarbeiten am AZM.

Wir begannen sofort mit der detaillierten Planung des AZM, wodurch eine

gute Übersicht über den Finanzierungsbedarf entstand und wir letztendlich

gemeinsam mit BESSY Mittel aus dem Europäischen Fonds für Regionale Entwicklung

(EFRE-Fond) über eine Gesamtsumme von 13,2 Millionen DM beantragten. Diese

Mittel wurden 1999 bewilligt, worauf wir unmittelbar mit der Umsetzung der

Maßnahme begannen. Es entstand ein zusätzlicher Gebäudetrakt in direkter

Nachbarschaft zum Speicherring, in dem sukzessive Reinraumzellen mit

entsprechender Infrastruktur und mehreren Funktionsräumen auf einer Fläche

von 240 m² aufgebaut wurden. Der Aufbau der Gesamtanlage dauerte etwas länger

als die veranschlagten drei Jahre, jedoch blieben wir letztlich im Zeitrahmen.

Während der Bauphase konzentrierten sich meine Mitarbeiter und ich auf die

Ausarbeitung der Gerätespezifikationen für die Bereiche Messtechnik, Lithographie,

Dünnschichttechnik, Mikrogalvanik, Mikroabformung und spanende

Feinstbearbeitung, da gemäß den EU-Richtlinien für jedes dieser Geräte eine

Ausschreibung erfolgen musste. Parallel dazu überwachten wir die Aufbauarbeiten

in den verschiedenen Bereichen und legten, wenn nötig, dort Hand an. Noch

während der Installationsarbeiten trafen die ersten Geräte ein, die meine

Mitarbeiter und ich sukzessive in Betrieb nahmen.

In dieser Zeit musste ich ständig zwischen Adlershof, dem TU-Campus in

Charlottenburg sowie dem Standort meines Fachgebiets in der Keplerstraße am

Mierendorffplatz pendeln, da ja auch gleichzeitig der Lehrbetrieb an der TU

lief. Das von mir angebotene Themenspektrum war gänzlich neu, und ich konnte

auf keine Vorarbeiten zurückgreifen. So entstanden hauptsächlich in der Nacht die

Vorlesungen Feinwerk- und Mikrotechnik I und II nebst Übungen, weiterhin die

Vorlesung Fertigungsverfahren der Feinwerk- und Mikrotechnik I und II sowie

die Vorlesung Werkstoffe der Mikro- und Feinwerktechnik. Meine Stelle war

sechs Jahre unbesetzt geblieben, da der vorherige Stelleninhaber, der das Fachgebiet

Feinwerktechnik vertrat, an die TU Cottbus gewechselt war. Das neue Fach Mikrotechnik

wurde daher nur zögerlich angenommen, und es dauerte einige Zeit, bis sich unsere

Räume in der Keplerstraße wieder mit Studierenden füllten.

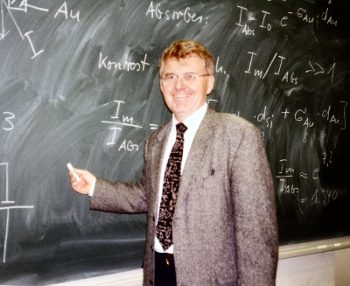

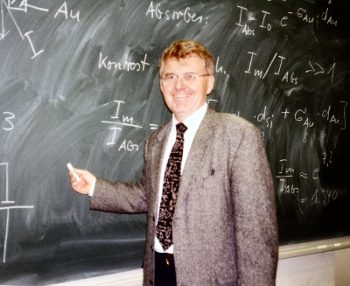

Die erste Vorlesung Feinwerk- und MIkrotechnik

Parallel dazu nahm ich Kontakte mit einer Reihe potentieller

Industriepartner auf, mit dem Ziel, Entwicklungsprojekte aus dem Bereich der

Mikro- und Feinwerktechnik zu formulieren, um für die Diplomanden und

Doktoranden an meinem Fachgebiet produktnahe Entwicklungsziele zu schaffen und

Industriekontakte herzustellen. Aus dieser Anfangszeit will ich nur ein

Entwicklungsprojekt hervorheben, das wir mit der Firma MGB Endoskopische

Geräte GmbH Berlin über mehrere Jahre erfolgreich vorantrieben, wobei wir

zunächst eine finanzielle Unterstützung des Berliner Senats aus dem EFRE-Fonds

erhielten und das später im Rahmen eines Verbundvorhabens durch das BMBF gefördert

wurde. Das Ziel war die Entwicklung eines Ultraschallkatheters, an dessen

Spitze eine Ultraschallsonde rotiert. Die Drehbewegung entsteht mit einem,

unter meiner Leitung am IMM entwickelten Mikromotor, wobei die

Ultraschallsonde in einem Kathetergehäuse rotiert und dabei nach dem

Radarprinzip Ultraschallsignale aussendet und empfängt, die zur Darstellung der

inneren Wände von Blutgefäßen auf einem Monitor dienen. MGB gehörte damals zur

Medison Gruppe, einem großen südkoreanischen Medizintechnikkonzern. Nach der

erfolgreichen Entwicklung des Katheters reiste einer meiner Assistenten zusammen

mit dem Geschäftsführer der MGB nach Südkorea und führte die Funktion des

Katheters im Fernsehen live an einem Schweineherzen vor, indem er

Sonographiebilder der Herzkranzgefäße produzierte. Das Prinzip des Katheteraufbaus

wurde von der MGB und meinem Fachgebiet als amerikanisches Patent angemeldet,

so dass sich mehrere amerikanische Firmen dafür interessierten.

|

|

Herzkatheter mit der Ultraschallsonde an der Spitze

Durch die Aufbauarbeiten am AZM entstand in Berlin in Bezug auf die

Mikrotechnik eine Aufbruchstimmung. Mehrere Forschungsinstitute und Berliner

Firmen gründeten eine Dachorganisation, die sich ZEMI (Zentrum für Mikrotechnik

Adlershof) nannte, mit der Absicht, als Servicecenter für Industriepartner zu

agieren. Als Entwicklungsziele galten Mikro- und Feinwerktechnik,

LIGA-Technik, Optoelektronik, Lasertechnologie sowie Aufbau- und

Verbindungstechnik. Die ZEMI-Partner beantragten, unterstützt durch den

Berliner Senat weitere Mittel über den EFRE-Fonds, die dann beispielsweise vom Institut

für Werkzeugmaschinen und Fabrikbetrieb der TU Berlin (IWF) sowie vom

Fraunhofer Institut für Zuverlässigkeit und Mikrointegration für den Aufbau von

Zweigstellen in Adlershof eingesetzt wurden. Die in Adlershof ansässigen

Institute, beispielsweise das Ferdinand-Braun-Institut für

Höchstfrequenztechnik, meine Gruppe der TU Berlin und BESSY sowie die Bundesanstalt

für Materialforschung und -prüfung nutzten die verfügbaren Mittel, um ihren

Gerätepark zu erweitern. ZEMI trat deutschlandweit auf und akquirierte einige

interessante Entwicklungsprojekte.

In der Zwischenzeit war das AZM betriebsfertig aufgebaut, und es galt

nun, im Bereich der Mikrotechnik Projekte zu akquirieren. Dabei ergab sich

jedoch die Schwierigkeit, dass bei der BESSY- Geschäftsführung ein Wechsel

stattgefunden hatte, wodurch der einvernehmliche und gemeinsame Betrieb der

Reinräume ins Stocken geriet. BESSY ernannte einen eigenen Leiter für das AZM

und begann, auf eigene Faust zu akquirieren, so dass wir, das Team der TU Berlin

und das BESSY- Team nach außen als Konkurrenten auftraten. Der mit der TU

Berlin bestehende Vertrag wurde seitens BESSY einseitig gekündigt. Die

Formulierung eines neuen bilateralen Vertrags zog sich lange hin, da BESSY

extreme Ansprüche stellte und hierbei die Unterstützung durch eine große Wirtschaftsprüfungsgesellschaft

erhielt. Das Ergebnis fiel trotz zähen Ringens für die TU Berlin sehr schlecht

aus. BESSY beanspruchte ab sofort das vollständige Eigentumsrecht im Anwenderzentrum,

obwohl die Idee für das AZM und der gesamte Projektantrag von mir kamen. Weiterhin

hatten meine Mitarbeiter über mehrere Jahre umfangreiche Arbeiten für

den Aufbau und die Inbetriebnahme des AZM geleistet (AZM-

Personalausgaben nur TUB / FMT: 1.412.548 DM). BESSY forderte von

meinem Fachgebiet ab diesem Zeitpunkt erhebliche

Jahresgebühren für die Nutzung der

Reinraumeinrichtungen. Diese Mittel musste ich aus

meinen weiteren Forschungsprojekten erst mühevoll akquirieren. Im

Hinblick auf die komplette Finanzierung der BESSY GmbH durch

die öffentliche Hand, konnte ich dies nicht

akzeptieren. Die ehemals geplante kollegiale Zusammenarbeit

am AZM zwischen

verschiedenen Forschergruppen war damit für mich beendet.

Erster Umzug und Arbeiten mit

elektromechanischen und optischen Systemen (EMOS)

Aufgrund des großen Engagements meiner Arbeitsgruppe, der anvisierten Ziele

sowie der vielen Hoffnungen, die auf dem AZM ruhten, fiel mir die Entscheidung

nicht leicht, mich in der Folgezeit auf Tätigkeiten in der Keplerstraße zu

konzentrieren. Die dortige Ausstattung mit Geräten war sehr dürftig, so dass wir uns

von der eigentlichen Mikrotechnik verabschiedeten. Zwei Mitarbeiter meiner Gruppe

schlossen sich Martin Schmidt an, der nach der Emeritierung von Prof. Hans-Jürgen

Gevatter in der Zwischenzeit zum Professor an der TU Berlin ernannt worden

war. Er und sein Team entschieden sich, unter gänzlich veränderten Bedingungen, am AZM

zu verbleiben.

Nach der Trennung in zwei verschiedene

Fachgebiete verzichtete ich auf die von mir seit 1997 aufgebauten und

gut etablierten Vorlesungen "Fertigungsverfahren I und II" sowie die

"Werkstofftechnik". Diese Lehrveranstaltungen wurden dann ab 2001 von

Martin Schmidt gehalten. Nach dem Ausscheiden von Professor Gevatter

hatte ich die Module "Geräteelektronik I und II" (Vorlesung und

experimentelle Übungen) sowie die "Mikroprozessortechnik"

(Praktikum in der vorlesungsfreien Zeit) übernommen. Er hatte mir

eine gute Grundlage hinterlassen, die ich jedoch durch kontinuierliche

Überarbeitung über Jahre hinweg auf den neuesten Stand der

Technik brachte.

Die schmerzhafte Entscheidung, mich vom AZM

zu trennen und mich dem TU-Standort meines Fachgebiets intensiver

zuzuwenden, war plötzlich auch unter einem anderen Gesichtspunkt

dringend nötig, da der Eigentümer des Fabrikgebäudes der

TU

Berlin gekündigt hatte, so dass wir vor dem Problem standen,

ausziehen zu

müssen, jedoch ohne zu wissen, wohin die Reise geht. Ich

erkundigte mich

daher bei verschiedenen Kollegen, wo es leer stehende Räume

gibt und erhielt

den Hinweis auf ein Gebäude in der Jebensstraße 1, Ecke

Hertzallee, direkt am

Bahnhof Zoo. Dort war eine komplette Etage seit längerer Zeit

verwaist. Allerdings befanden

sich diese Räume, die vorher als Lager dienten, in einem sehr

schlechten

Zustand, so dass ich die Bauabteilung der TU

drängte, entsprechende Renovierungsarbeiten

durchzuführen. Dies wurde auch bewilligt, worauf die erste und die

vierte Etage

dieses Gebäudes gründlich überarbeitet wurden.

Aufgrund der knappen Kündigungsfrist

in der Keplerstraße mussten wir jedoch noch

während den Bauarbeiten und bei

laufendem Lehrbetrieb Ende des Jahres 2002 umziehen.

Umzug von der Keplerstraße in die Jebensstraße

Der Chef verlässt als Letzter das alte Fabrikgebäude,

in dem die Mikrotechnik über fünf Jahre ihren Sitz hatte

Dieser Umzug erwies sich als

erhebliche Belastung für alle Mitarbeiter und verlangsamte die Entwicklungsarbeit

für etwa ein Jahr. Nach der Einrichtung der Räume und der Installation aller

Geräte konnten wir neu starten, wodurch auch der Beginn einer anderen

Ausrichtung meines Fachgebiets gegeben war, indem ich die Lehre sowie die

Entwicklungsarbeiten meines Fachgebiets auf die Bereiche Feinwerktechnik,

Elektronik, technische Optik und Mikroprozessorsteuerung konzentrierte. Die

Produktentwicklung betraf zunächst miniaturisierte elektromagnetische

Antriebe sowie medizinische und technische Endoskope.

Aufgrund der Nähe zum

Campus der TU sowie dem Angebot neuer, zusätzlicher Kurse, nämlich "Messtechnik"

sowie "Engineering Tools I und II", jeweils inklusive Übungen, wuchs die Anzahl

der Studierenden beträchtlich. Im Rahmen gemeinsamer Forschungsarbeiten mit

Industriepartnern entwickelten wir extrem leistungsfähige,

miniaturisierte elektromagnetische Generatoren zur Energiespeicherung,

die als Grundlage zum Aufbau einer Reihe von Kleinstmotoren mit bislang

nicht erreichter Drehmomentdichte diente. Zusammen mit MGB Endoskopische

Geräte bauten wir bereits 2004 Chip-on-the-Tip-Endoskope auf, die damals als

nicht machbar galten. Sukzessive wurden auch miniaturisierte Linearantriebe

entwickelt, die wir als Aktoren zum Verschieben der optischen Linsen in der

Endoskopkamera nutzten, wodurch die Scharfeinstellung des Bilds und die

Veränderung des Bildfeldwinkels (Zoom) möglich wurden. Nach längerer Arbeit

entstand hieraus sogar ein Autofokussystem, dessen Fokussierzeit durch

Modifikationen der Suchalgorithmen ständig reduziert wurde, so dass wir eine

Minikamera mit indirektem Autofokus und den weltweit kürzesten Fokussierzeiten

erreichten.

Bereits in den Jahren 2003 und 2004 traten

eine Reihe von Firmen an uns heran, um im Rahmen bilateraler und

geförderter Projekte neue Produkte zu entwickeln. Hierbei sind vor allem zu nennen:

Olympus Winter & Ibe GmbH, MediUm-Tech Medizingeräte GmbH (heute: MT.DERM

GmbH), die viZaar AG sowie Scansonic GmbH. In der Zusammenarbeit entstanden

aktorbetriebene optische Systeme für die medizinische und technische

Endoskopie, ein rotationssymmetrischer optischer Abstandssensor nach dem

Triangulationsprinzip sowie eine Reihe neuer Permanent-Make-Up-Systeme für

medizinische Zwecke. Ab 2005 fanden auch die ersten Vorbesprechungen für ein

auf den ersten Blick recht abgehobenes Entwicklungsziel statt: der Aufbau und

die Erprobung eines tiefseetauglichen druckneutralen Unterwasserfahrzeugs,

das in der Folge, zunächst mit wechselnden Industriepartnern, immer konkretere

Formen annahm.

Weiterhin ergab sich eine

für uns völlig neue Forschungsrichtung durch Kontakte mit der

Roche Diagnostics GmbH, wobei es galt, den Einstechvorgang in die

menschliche Haut zu untersuchen und Methoden zu prüfen, um die

Schmerzen beim Einstechen zu reduzieren. Dies ist insbesondere für

Patienten wichtig, die an Diabetes mellitus leiden und zur Kontrolle

ihres Blutzuckerspiegels mehrmals täglich Blut an der Fingerbeere

entnehmen. Dabei zeigte sich, dass u. a. die Abmaße der

Stechnadeln, die Einstechgeschwindigkeit und die Stechtiefe zur

Schmerzentstehung beitragen. Die zunächst genannten Parameter

lassen sich durch geeignete Geräteauslegung optimieren, wohingegen

die zur erfolgreichen Blutentnahme erforderliche Stechtiefe von der

Hautdicke des Patienten am Stechort abhängig ist. Wir entwickelten

daher ein Verfahren zur Detektion von Blut in Abhängigkeit der

Stechtiefe, um damit die jeweilige Stechtiefe festzulegen.

Zweiter

Umzug und Innovationspreis Berlin-Brandenburg

Ich erweiterte mein Lehrangebot

durch die Vorlesungen "Mikromechatronik I und II", um den

Übergang meines Fachgebiets

von der fertigungs- und prozessorientierten zur produktnahen

Forschung und

Lehre zu dokumentieren. Parallel hierzu entwickelte

sich die Zahl unserer

Studierenden exponentiell, insbesondere durch die inzwischen etablierte

Lehrveranstaltung Engineering Tools, die von allen Studierenden der

Fakultät V

begeistert angenommen wurde. Gleichermaßen stieg die Anzahl der

Mitarbeiter am

Fachgebiet beträchtlich, so dass wir trotz einer

größeren Bürofläche bald in

Raumnot gerieten. In dieser Phase der rasanten

Aufwärtsentwicklung zeigten

sich allerdings schon wieder bedrohliche Wolken, indem uns mitgeteilt

wurde,

dass der Hauseigentümer, die Oberfinanzdirektion Berlin, die

Räume zur

Eigennutzung benötige, so dass uns ein weiterer Umzug, erneut mit

unbekanntem

Ziel, angekündigt wurde. Zum Glück hatten wir jetzt etwas

mehr Zeit, neue Räume

zu suchen.

Das ehemalige Reichsbeschaffungsamt direkt am Bahnhof Zoologischer Garten

beheimatete vier Jahre die Ingenieure und Studierenden

des Fachgebiets Mikrotechnik (beleuchtete Fenster)

Nach der Besichtigung mehrerer Angebote entschlossen

wir uns, in den

Westflügel des neuen Physikgebäudes in der

Hardenbergstraße einzuziehen

(Eugene-Paul-Wigner-Gebäude).

Allerdings waren auch hier beträchtliche Renovierungs-

und Umbauarbeiten

erforderlich, wobei sich die Bauabteilung der TU entgegenkommend zeigte

und

fast alle unsere Wünsche erfüllte. Trotzdem mussten wir

vieles selbst

erledigen, so dass sich meine Mitarbeiter und ich sehr

häufig in den

zukünftigen Räumen aufhielten, um beispielsweise

Abrissarbeiten an den Hinterlassenschaften

unserer Vorgänger tätigen. Die Umbauten mussten ständig

überwacht werden, und

ich schrieb jeden Abend Mängelberichte, damit wir zum Einzug alles

rechtzeitig

installiert hatten. Trotz der Erfahrungen beim ersten Umzug im Jahr

2002 und intensiver

Planungsarbeiten im Vorfeld verloren wir durch den

erneuten Umzug unserer

Büro-, Labor- und Werkstatträume im Oktober und Dezember

2006 erneut ein

dreiviertel Jahr, das uns für

Entwicklungsarbeiten fehlte.

Die Schrecken des Umzugs bei bereits

laufendem Lehrbetrieb wurden allerdings durch die Vergabe des 1. Preises an

das Fachgebiet Mikrotechnik bei der Verleihung des Innovationspreises

Berlin-Brandenburg im „E-Werk“ in Berlin-Mitte verjagt. Der Preis wurde am 1.

Dezember 2006 vom Wirtschaftsminister Ulrich Junghanns (Brandenburg) sowie dem

Wirtschaftssenator Harald Wolf (Berlin) im Rahmen eines glanzvollen Festakts

im Beisein von mehr als tausend geladenen Gästen an meinen Assistenten Dr.

Stephan Schrader sowie an mich überreicht. Bei der Preisübergabe würdigte das

Preiskomittée die bei der Entwicklung der endoskopischen Minikamera erbrachte

Leistung, wobei erstmals eine Endoskopkamera mit Fokussier- und Autofokusfunktion

ausgestattet wurde, in der „die Linsen schneller als ein Porsche bewegt

werden“.

1. Platz beim Innovationspreis Berlin-Brandenburg 2006

Da die Preisverleihung ausführlich in den Medien besprochen wurde,

wandten sich danach eine Reihe von Firmen an uns, um im Rahmen gemeinsamer

Projekte neue Produkte zu entwickeln, wobei wir Kameras für die Technische Endoskopie,

für den Bereich der Zahntechnik sowie auch Stereokameras für die Mikrochirurgie

aufbauten. Erstmalig enthielten dabei alle bildgebenden Instrumente

elektromagnetisch bewegte Linsen zur Scharfeinstellung des Bilds. Meist ergaben

sich bei der Entwicklung auch neue Ideen zur Problemlösung, die sofort über

Patentanmeldungen abgesichert wurden. Parallel dazu entwickelte sich eine

beständige und sehr gute Zusammenarbeit mit der Firma Karl Storz (Tuttlingen)

sowie deren Tochter How-to-Organize (H2O) in Berlin.

|

|

|