7 Elektromechanik, Magnetik, Optik und IT für patentreife Produkte

Das von mir neu gegründete Fachgebiet glänzte bald durch neue Entwicklungen und sein Bekanntheitsgrad wuchs. Daher traten eine Reihe Berliner Firmen an mich heran, um mit uns gemeinsam neue Produkte zu entwickeln. Die Bearbeitung der Aufgaben erforderte ein fachübergreifendes Wissen aus unterschiedlichen ingenieurtechnischen Disziplinen, so dass unsere Absolventen das am Fachgebiet erarbeitete interdisziplinäre Know-how aus Elektromechanik, Magnetik, Optik, Elektronik und IT erfolgreich einsetzen konnten.

Elektromechanik

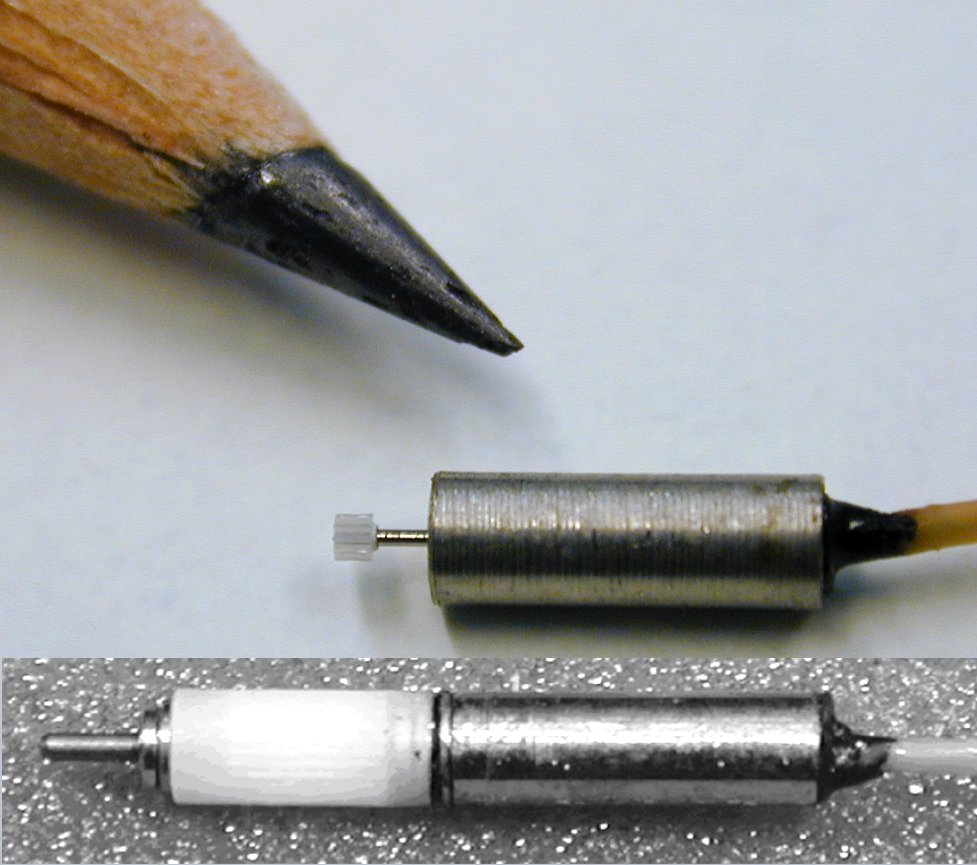

Ein erstes Forschungsprojekt mit der Firma MGB Endoskopische Geräte GmbH Berlin und der Dr. Fritz Faulhaber GmbH betraf die Entwicklung eines Ultraschallkatheters zur medizinischen Diagnostik röhrenförmiger Hohlorgane, beispielsweise Blutgefäße, Gallengänge oder ableitende Harnwege. Hierzu sendet ein rotierender Kristall an der Katheterspitze Ultraschallsignale aus, welche an unterschiedlich tiefen Schichten des umgebenden Gewebes zu Reflexen führen. Die reflektierten Pulse gelangen mit Laufzeitunterschieden und - je nach Gewebetiefe - Intensitätsverlusten zurück zum Kristall, wodurch der Arzt auf einem Monitor ein Schnittbild des umgebenden Gewebes erhält. Der Ultraschallkristall ist üblicherweise auf einer dünnen und flexiblen Welle befestigt, die sich in der Katheterhülle dreht und außerhalb des Körpers angetrieben wird. Bei engen Biegeradien des Katheters lässt sich jedoch die Drehbewegung nicht mehr gleichmäßig übertragen, so dass Verzerrungen des Ultraschallbilds entstehen.

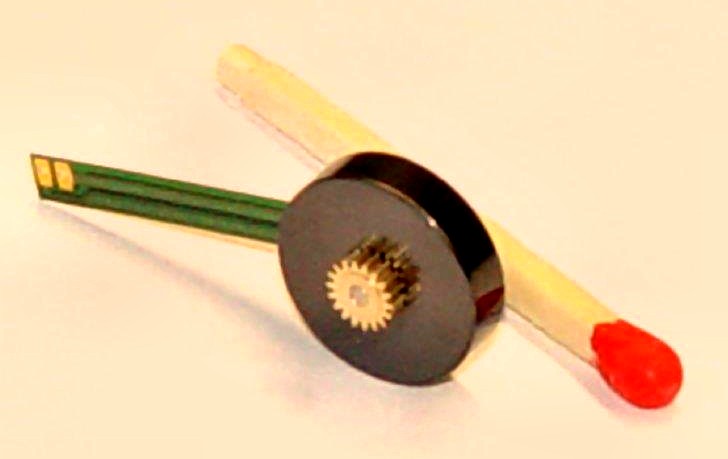

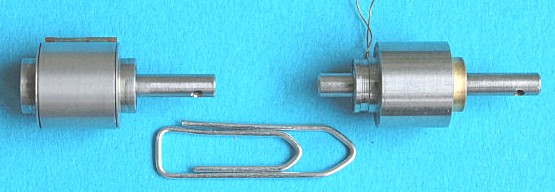

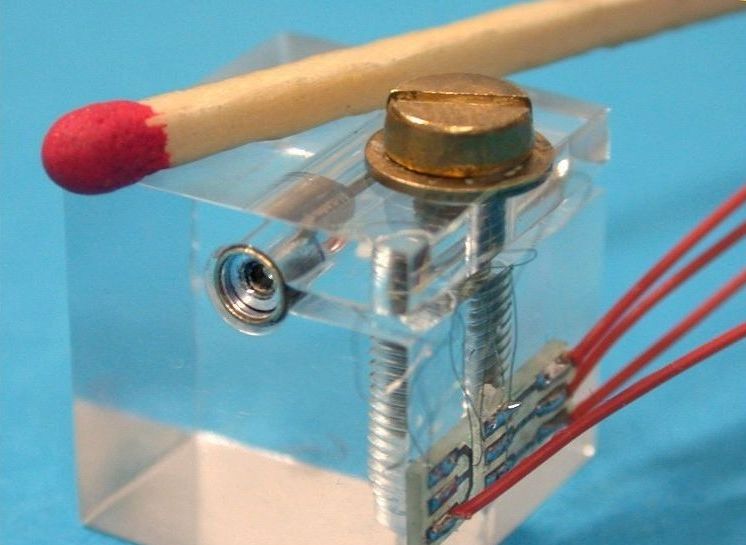

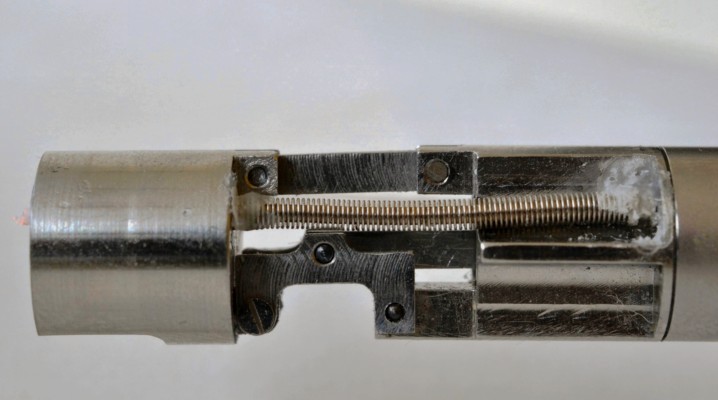

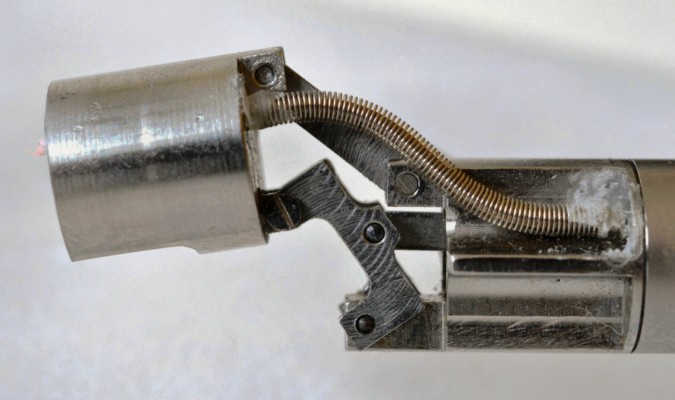

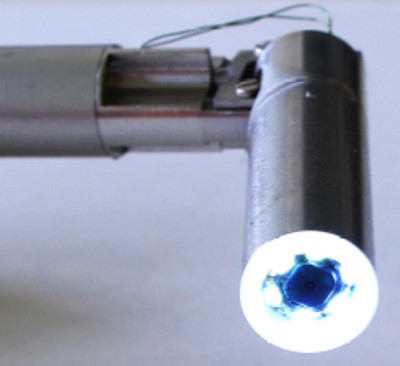

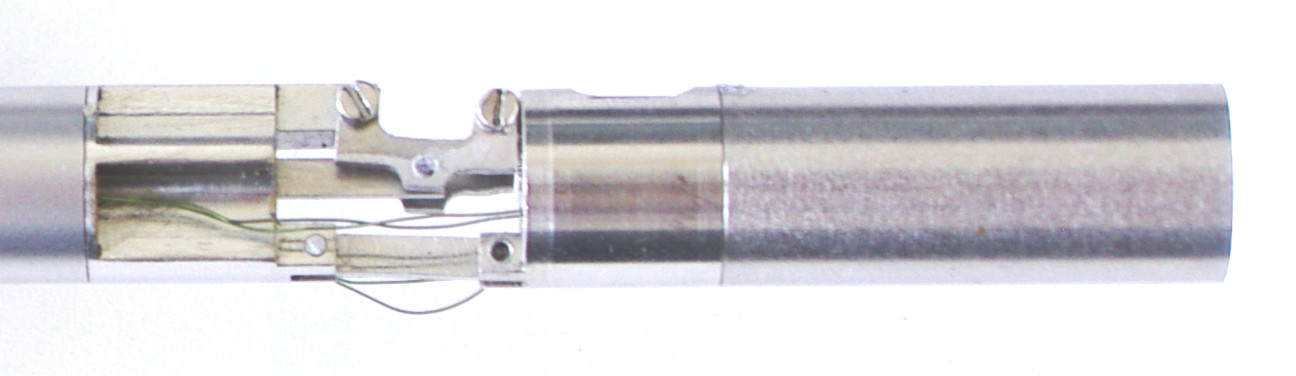

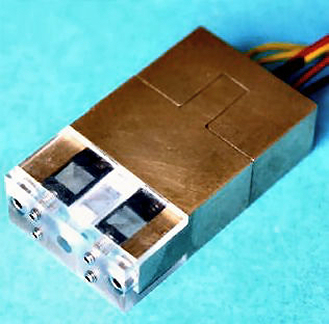

Anstatt der Drehwelle nutzten wir einen Mikromotor mit lediglich 1,9 mm Durchmesser als Direktantrieb für den Kristall in der Katheterspitze. Ein dreistufiges Mikrogetriebe untersetzt die hohe Umdrehungszahl des Motors von 25.000 auf die erforderlichen 500 Umdrehungen pro Minute und liefert damit so viel Drehmoment, dass der Kristall mit gleichmäßiger Geschwindigkeit in einer Flüssigkeit rotiert, wobei er seine elektrischen Signale über Schleifkontakte erhält. Der dreiphasige Synchronmotor sowie das Mikrogetriebe wurden von meinen ehemaligen Mitarbeitern und mir am IMM in Mainz entwickelt.

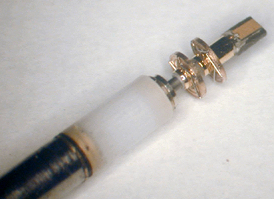

Auf der verlängerten Motorwelle befinden sich zwei mit dem Ultraschallkristall verbundene Schleifringe. Die hochfrequente Anregung des Kristalls erfolgt über eine dünne Leitung und zwei Kontaktringe, deren elastische Federn die Schleifringe an mehreren Stellen des Umfangs kontaktieren und gleichzeitig auch als Reiblager wirken.

Getriebestufe und Gleitringe (Mitte), Ultraschallkristall (rechts)

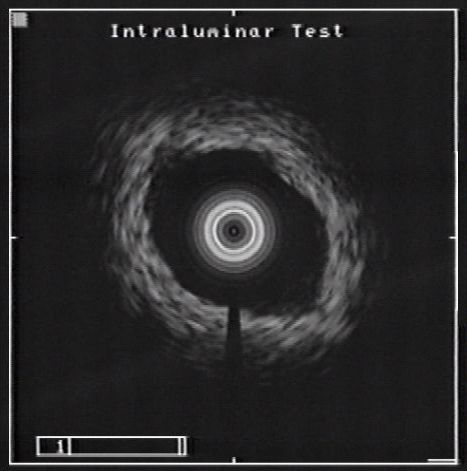

Die gute und kontrastreiche Darstellung des gesamten Ultraschallsystems lässt sich anhand von Ultraschallaufnahmen an einem Gewebephantom demonstrieren (siehe Bilder unten). Hierbei handelt es sich um die Innenecke eines Schwamms mit ähnlichen akustischen Eigenschaften wie bei biologischem Gewebe (links). Das Ultraschallbild gibt die geometrische Kontur und die Poren im Schwamm exakt wieder (rechts).

die Ultraschallaufnahme rechts zeigt ein präzises Abbild

Gegenüber Exemplaren mit einer langen und flexiblen Welle weist dieser Katheter eine deutlich bessere mechanische Flexibilität auf und ist wegen der verzerrungsfreien sowie ruhigen Bilddarstellung den am Markt befindlichen Systemen überlegen. Dipl.-Ing. Ralf Ledworuski trieb diese Entwicklung maßgeblich voran. Er demonstrierte die Funktion des Katheters bei einer Live-Übertragung des koreanischen Fernsehens aus einem Krankenhaus in Seoul, indem er bewegte Ultraschallaufnahmen aus dem Innern eines Schweineherzens anfertigte, siehe Bilder unten.

Marienkäfer (links), Ultraschallaufnahme des Querschnitts der Koronararterie

eines Schweineherzens (rechts)

Stechaktoren

Eine bis heute andauernde Zusammenarbeit ergab sich mit der Berliner Firma MT.DERM, welche Geräte zur Rekonstruktion von Körpermerkmalen anbietet (Permanent-Make-up) sowie Tätowiergeräte und die zugehörigen Einrichtungen produziert. Wir konzentrierten uns zunächst auf die Verbesserung der kleinen, handlichen Permanent-Make-up-Geräte (PMU), bei denen ein Taumelscheibenantrieb eine schnell oszillierende Stechbewegung zur Einbringung von Farbe in die Haut erzeugt. Hier galt es, die Vibration und Lärmentwicklung des Geräts zu reduzieren, um eine sichere Führung zur Rekonstruktion von Hautpartien an den Lippen oder den Augenbrauen zu ermöglichen. Da die Studierenden des Maschinenbaus an der TU Berlin profunde Kenntnisse der Konstruktionstechnik erlangen, gelang die Verbesserung dieses Produkts in kurzer Zeit, ein glänzendes Beispiel für erfolgreiches Reengineering.

und variabler Einstechtiefe

Unabhängig von dem Einsatz der PMU-Geräte zur Rekonstruktion beschädigter Hautpartien, entwickelten wir Stechgeräte zur Erprobung eines neuen Impfverfahrens, bei dem ein Bauplan der charakteristischen Oberflächenstrukturen des Erregers in Form plasmider DNS in die Haut des Menschen transferiert wird. Das DNS-Impfen gilt als aussichtsreich, schwer beherrschbare Krankheiten wie AIDS, Hepatitis C oder Influenza zu bekämpfen. Wesentlich dabei sind die Kontrolle der Stechtiefe sowie der multiple Eintrag des Wirkstoffs in die Haut. Mit Unterstützung des EFRE-Fonds entwickelten wir Geräte, die eine Kontrolle der Stechtiefe sowie eine wohldosierte Medikamentenabgabe in einer vorgegebenen Hauttiefe ermöglichen. Da wir viel Erfahrung mit dem Einstechen in die Haut gewonnen hatten, gelang es, dieses erste Impfprojekt, bei dem es um grundlegende Untersuchungen ging, so erfolgreich zu gestalten, dass wir die Genehmigung für ein Anschlussprojekt erhielten.

transparentes Gehäuse zur Beobachtung

Hierbei stand der Wirkstoffeintrag für den Impfprozess und für kosmetische Zwecke im Vordergrund, insbesondere die Entwicklung von Dosiertechniken und -einrichtungen sowie die Beherrschung einer genauen Hauteinstechtiefe, da sich die Haut beim Aufprall der Nadelspitze zunächst einbeult und erst nach weiterer Stechdruckzunahme ein Einstechen erfolgt. Beide Themenbereiche wurden erfolgreich bearbeitet, so dass eine Reihe gemeinsam entwickelter Geräte in die Produktion gelangten, wodurch das Berliner Unternehmen expandierte.

Minigenerator und Minimotor

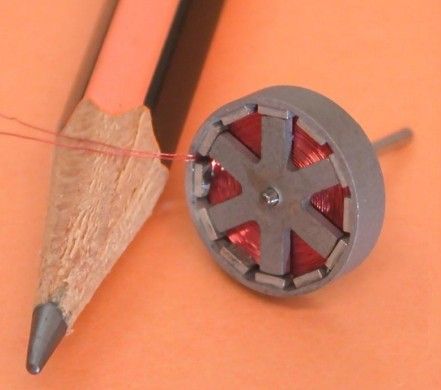

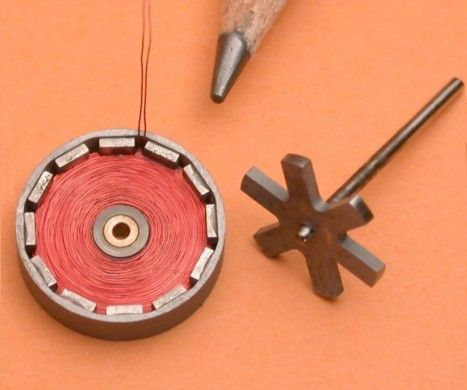

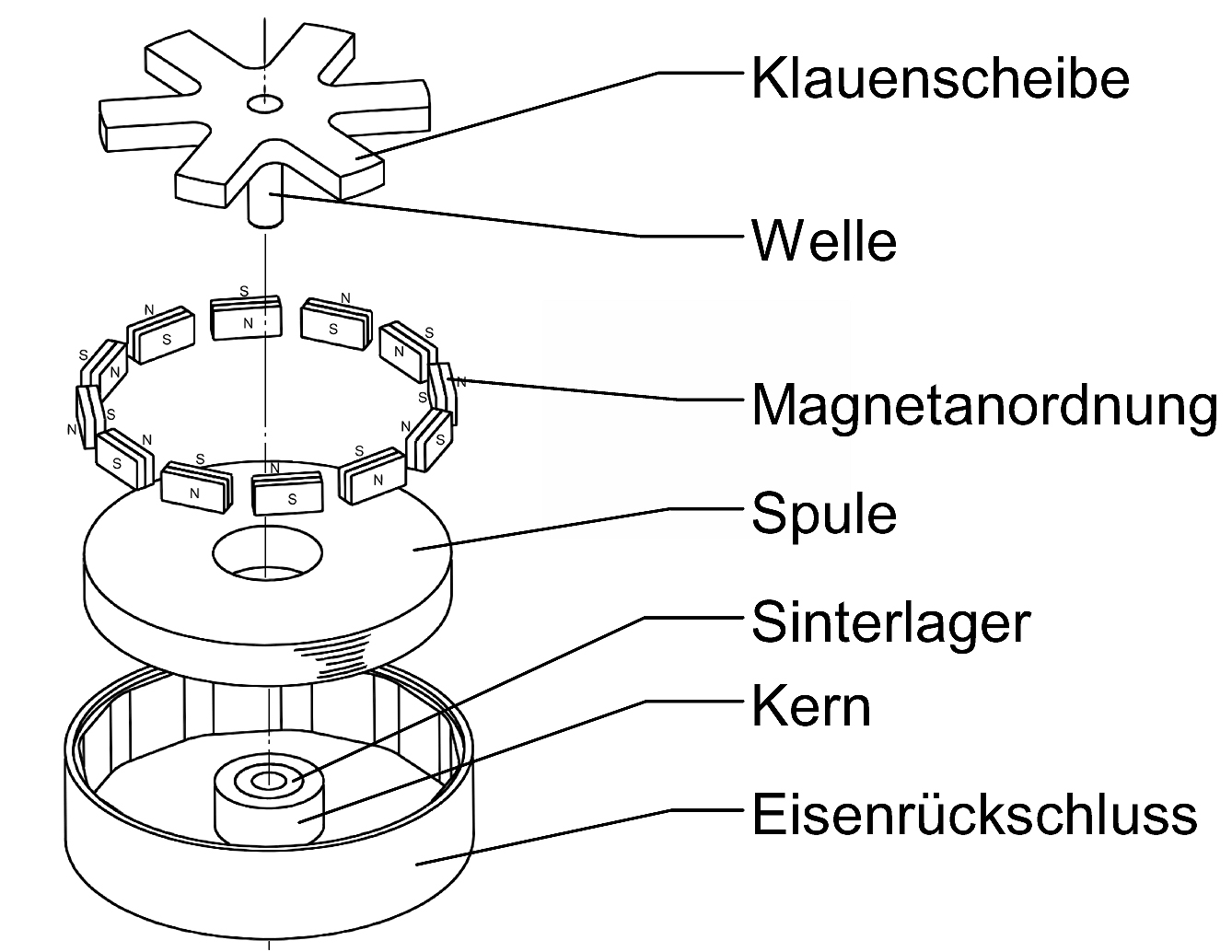

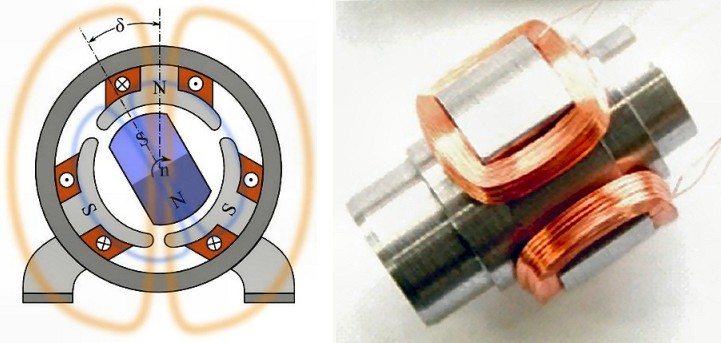

Bei autonomen elektronischen Systemen ist häufig eine unabhängige Energieversorgung erforderlich. Wir entwickelten mehrere miniaturisierter Generatoren, die durch Zuführung mechanischer Energie elektrische Energie erzeugen, welche sich speichern lässt. Als Beispiel sind unten zwei Ausführungen eines Klauenpolläufers zur Energieversorgung eines elektronischen Schlosssystems gezeigt.

Zur Energieversorgung der Türschließelektronik rotiert die weichmagnetische Klauenscheibe beim Drücken einer Türklinke. Dabei leiten die Klauen den magnetischen Fluss der am Umfang des Topfs angebrachten Permanentmagnete mit alternierender Polarität über einen Zapfen durch die Flachspule, so dass der magnetische Wechselfluss eine Wechselspannung in der Spule induziert. Der hocheffiziente Generator mit hoher Packungsdichte entstand in Zusammenarbeit mit der Dresdener Firma Coreta. Die Entwicklung am FMT führte Dipl.-Ing. Steffen Walter durch. Eine verbesserte Version des Generators wurde als Modul in eine Reihe von Türschlössern eingebaut.

Bei der Drehung der Klauenscheibe ergeben sich infolge der Polüberdeckung der Zähne und der Permanentmagnete aufgrund der Reluktanzwirkung Rastmomente. Um diese unter Beibehaltung eines hohen Wechselflusses zu minimieren, entwickelte Dipl.-Ing. Malte Hinrichs anhand umfangreicher FE-Modellrechnungen für den Einsatz in der Zahntechnik zwei optimierte Versionen des Klauenpolgenerators. Durch den Antrieb mit einer Luftturbine entsteht elektrische Energie, die zur Beleuchtung des bearbeitenden Zahnbereichs dient. Damit lässt sich eine vollkommene galvanische Trennung vom Versorgungsnetz erreichen, so dass der Patient ungefährdet bleibt.

Generator für niedrige Drehzahlen mit geringerem Rastmoment (unten)

Nach der Fertigung der beiden Generatoren traten bei der Erprobung infolge des höheren Rastmoments des ersten Labormusters Vibrationen auf. Die Version mit geschrägtem Klauenrad zeigt ein kleineres Rastmoment und wird mit geringeren Drehzahlen betrieben. Im Betrieb zeichnet sich diese Ausführung durch eine gute Laufruhe aus. Außerdem lässt sich deren Fertigung wegen der größeren Abmessungen der Magnete besser beherrschen. Die Generatoren liefern trotz ihrer kleinen Abmessungen eine erstaunliche Leistung.

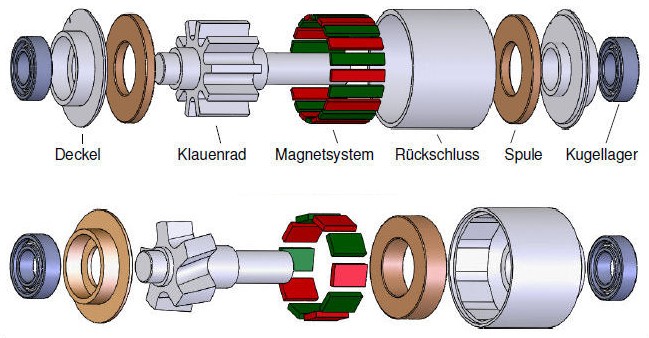

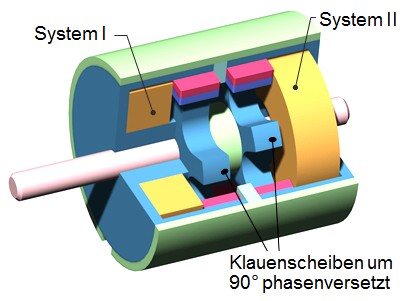

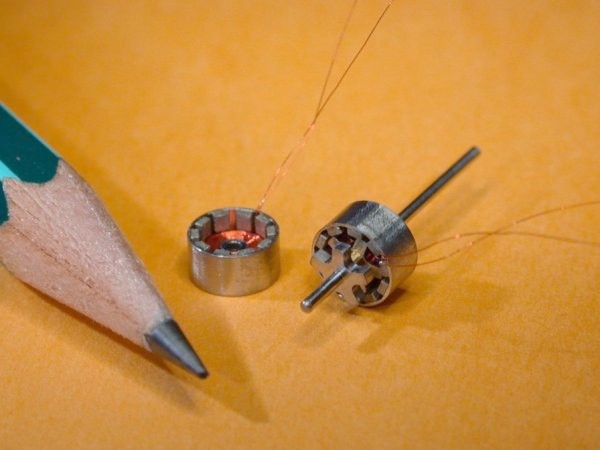

Das Wirkprinzip der Umlenkung des magnetischen Flusses lässt sich für den Aufbau eines zweiphasigen permanentmagneterregten Synchronmotors erweitern. Bei dem Motor werden zwei magnetisch getrennte Kreise (System I, System II) elektrisch einzeln angesteuert, wobei die Ansteuerspannungen sowie auch die Klauenscheiben um 90° phasenversetzt sind. Wir fertigten diese Motoren in zwei Größen: Durchmesser sechs und vierzehn Millimeter. Bezogen auf ihr Volumen lassen sich damit weltweit unerreicht hohe Drehmomente erreichen.

Videoendoskope

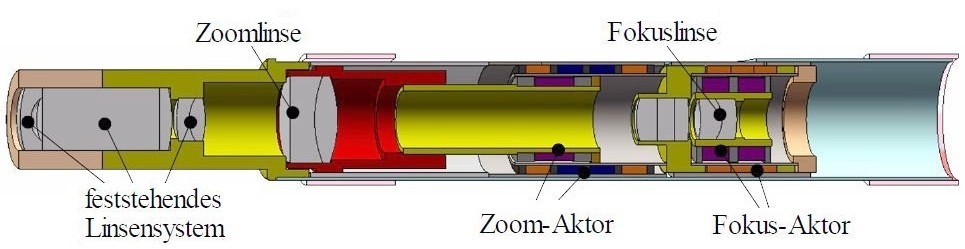

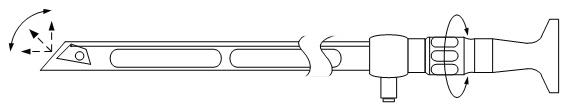

Die Zahl endoskopischer Eingriffe stieg mit zweistelliger Wachstumsrate, so dass wir mit den Industriepartnern MGB Endoskopische Geräte GmbH Berlin und BOS Berlin-Oberspree Sondermaschinenbau GmbH, unterstützt von der Investitionsbank Berlin ein Forschungsvorhaben mit dem Ziel starteten, anhand miniaturisierter Videochips und unter Einsatz von Mikrotechniken Videoendoskope mit einer bislang unbekannten Funktionsvielfalt zu entwickeln, insbesondere für den laparoskopischen Einsatz. Ein wesentliches Projektziel betraf die Entwicklung eines „Videokopfs“, bestehend aus einem Zoomobjektiv mit integrierter Mikroaktorik zur Brennweitenwahl und Fokussierung.

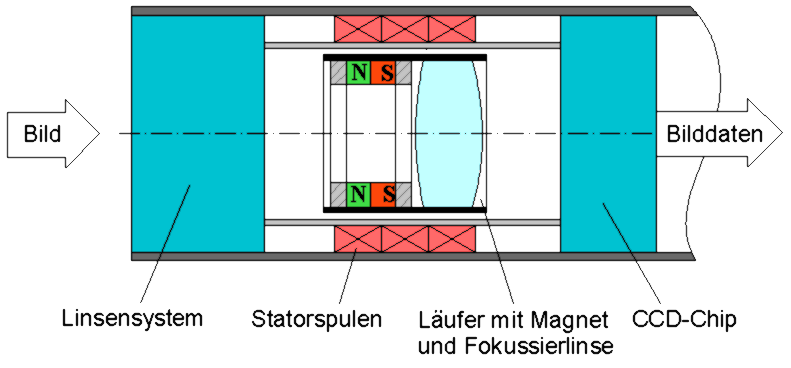

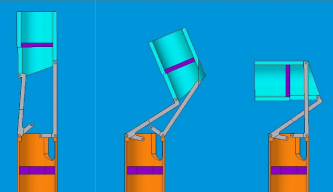

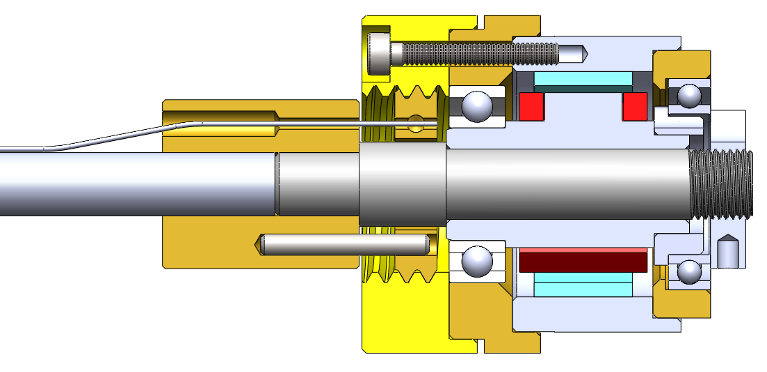

Bei „normalen“ Endoskopen mit Videokopf sind die Linsen in der Videokamera meist starr angeordnet. Der Arzt kann deswegen das Instrument nur bis zu einer Entfernung von etwa zwanzig Millimeter an das Untersuchungsareal heranführen. Bei kürzeren Distanzen wird das Bild unscharf, da die feste Anordnung der Kameralinsen die Tiefenschärfe begrenzt. Um noch winzigste Unregelmäßigkeiten sichtbar zu machen, muss man das Endoskop näher an die suspekten Stellen bringen. Dazu ist mindestens eine Linse des optischen Systems zu bewegen, damit bei jedem Abstand die Scharfstellung des Bilds gelingt (variabler Fokus). Hierzu entwickelten wir einen neuen elektromagnetischen Linearantrieb, siehe Bild unten.

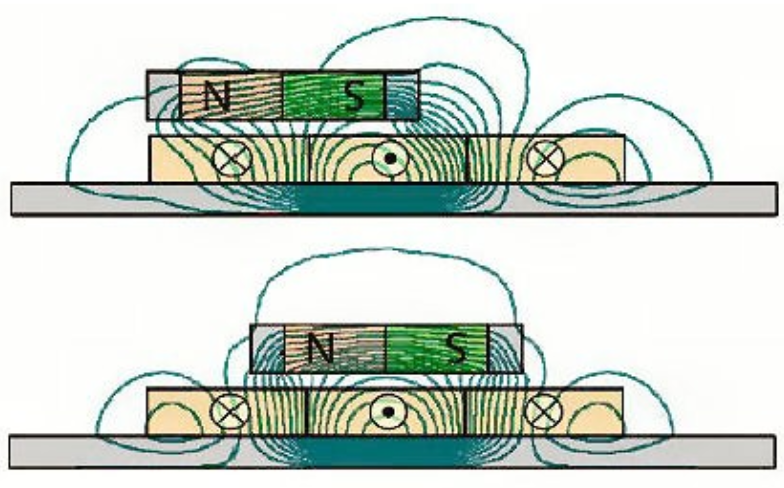

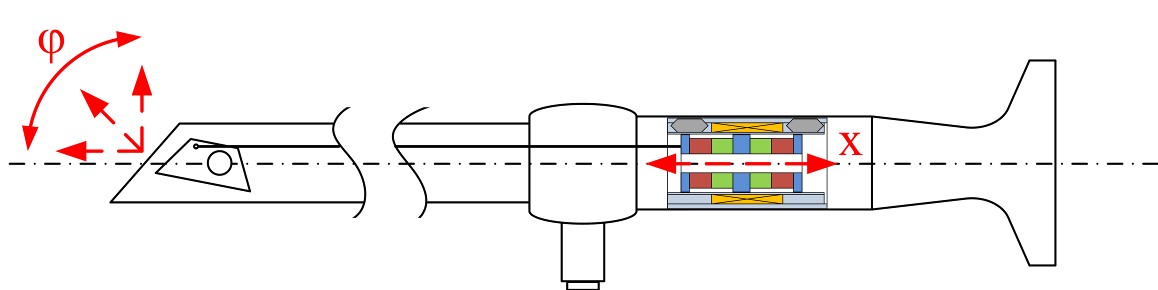

Der Linearmotor besteht aus einem winzigen Permanentmagneten (PM) mit Innenbohrung, der in einem Rohr gleitet und die Fokussierlinsen trägt. Das PM-Feld durchsetzt radial die Gleithülse sowie die lokalen Spulenwindungen und gelangt bis zum Außenrohr, das als Rückflussjoch dient. Die Longitudinalbewegung des Läufers erfolgt durch Wechselwirkung der magnetischen Induktion des PM-Magneten mit den bestromten Spulen (Lorentzkraft). Mindestens drei nebeneinander liegende, um das Hüllrohr gewickelte Statorspulen erzeugen ein Wanderfeld, mit dem sich der Läufer schnell und hochpräzise positionieren lässt. Magnetische Rückstellkräfte fixieren die Ruhestellung des Läufers. Die Bewegung der Linse erfolgt mit zwanzigfacher Erdbeschleunigung. Anhand von separaten Dreiergruppen von Spulen lassen sich weitere Translatoren ansteuern, so dass unabhängig von der Bewegung der Fokuslinse, eine weitere Linsengruppe, z. B. zur Vergrößerung des Bilds, nutzbar ist (Zoomfunktion).

Bei der Entwicklung des Linearaktors diente das FE-Magnetfeldprogramm Maxwell als Hilfsmittel zur Optimierung der Antriebskraft. Die Feldlinienbilder im obigen Bild zeigen anhand der Verzerrung der Feldlinien, dass bei einer longitudinalen Auslenkung eine rücktreibende Kraft entsteht. Die stabile, ruhige Lage des Läufers lässt sich aufgrund der Symmetrie der Feldlinien beim darunterliegenden Bild erkennen. Gleichzeitig galt es, die Leistungsaufnahme (Erwärmung) sowie den Durchmesser des Aktors zu minimieren.

Der aus NdFeB bestehende axial magnetisierte Läufer enthält eine Kombination aus mehreren Linsen. Er ist funkenerosiv gefertigt und auf der Lauffläche mit einer Hartstoffschicht versehen, so dass in Kombination mit der elektropolierten Innenfläche des Gleitrohrs aus Stahl der stick-slip-Effekt vernachlässigbar ist. Für die Entwicklung des Linearantriebs war Dipl.-Ing. Stephan Schrader verantwortlich.

Die Linsenbewegung muss zur Autofokussierung extrem schnell erfolgen. Der Läufer erreicht Beschleunigungswerte von 20 g und entwickelt zur schnellen und sicheren Fokussierung eine hohe Dynamik. Konstruktiv zu berücksichtigen ist, dass die Endoskope nach dem Gebrauch in einem Autoklaven sterilisiert werden, wo sie bei etwa 134 °C längere Zeit einem Dampfüberdruck ausgesetzt werden.

in einer Schlitzfräsung des weichmagnetischen Rohrjochs geführt,

am hinteren Ende befinden sich Elektronikbauteile und

Signalleitungen des CCD-Chips

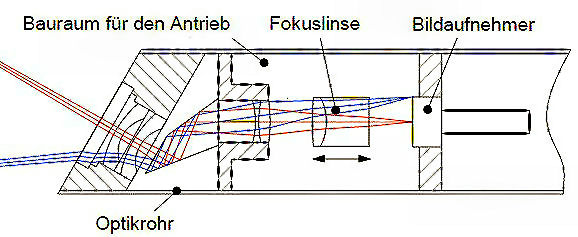

Die räumlichen Verhältnisse für den Einbau einer Endoskopkamera in die Spitze eines Seitenblickendoskops lassen sich aus dem Bild unten ersehen.

bereitet den Strahlengang für den Eintritt in ein Umlenkprisma auf

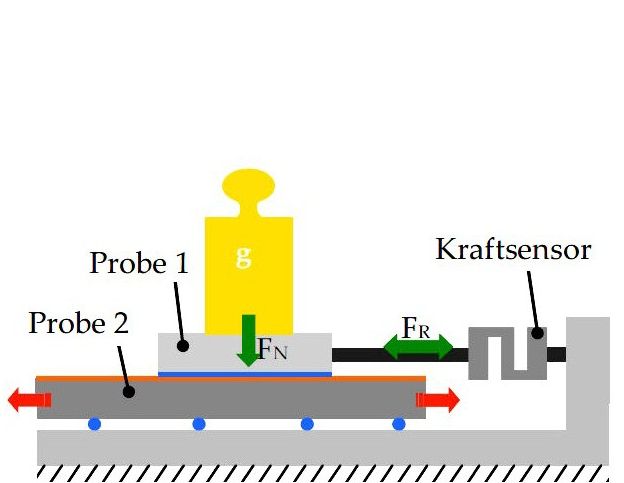

Die einwandfreie und sichere Funktion des Linearantriebs setzt voraus, dass die Haft- und Gleitreibung des Läufers sehr gering ist. Wir untersuchten daher Reibpaarungen für das Hüllrohr und den Läufer, wobei verschiedene Beschichtungstechniken zum Einsatz kamen.

entsprechender Laboraufbau (rechts)

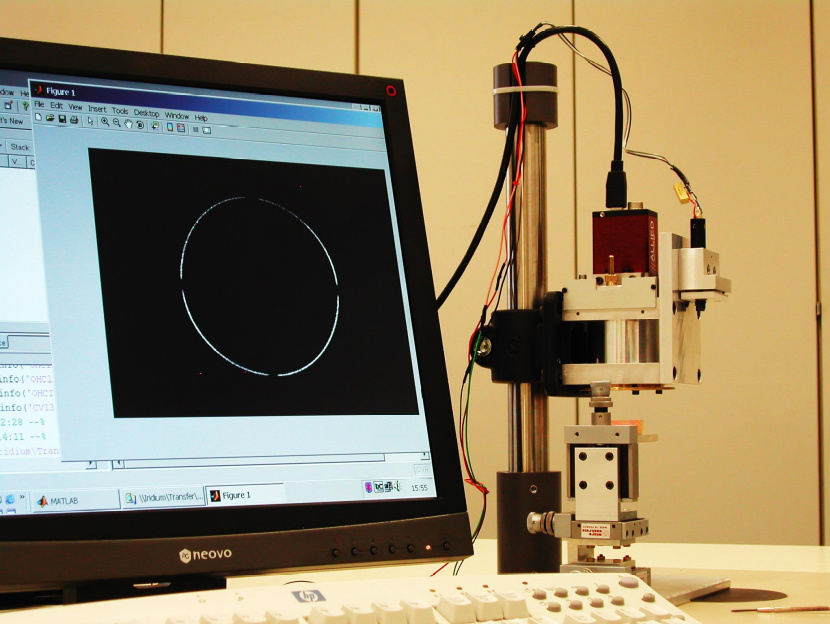

Der extrem kleine Bauraum an der Endoskopspitze erlaubt kein zusätzliches Sensorsystem für die Abstandsmessung zum Objekt. Stattdessen setzen wir die Bildinformation des CCD-Chips zur Berechnung einer Schärfefunktion ein (indirekter Autofokus). Die Bilddaten des CCD-Chips gelangen zu einem Signalprozessor, der anhand einer Graupixelauswertung die Bildschärfe berechnet und die Leistungselektronik zur Verschiebung des Translators ansteuert, siehe Bild unten. Die Entwicklung wurde maßgeblich von Dipl.-Ing. Carl Thiede durchgeführt. Die Linseneinstellung erfolgt innerhalb weniger Millisekunden, so dass der Nutzer auch bei einer Änderung des Objektabstands immer den Eindruck eines scharfen Bilds erhält.

Mit dem Wanderfeldantrieb lassen sich elektromechanische und optische Komponenten zur Gestaltung innovativer Produkte mit sehr kleinen Abmessungen entwickeln, wobei der einfache Aufbau des Linearmotors die Anpassung für andere Anwendungsgebiete sehr erleichtert. Allerdings ist eine Funktionsadaption nicht allein durch Skalierung erreichbar. Stattdessen ist es notwendig, konstruktive Lösungen des elektromagnetischen Systems mit den Anforderungen der optischen Strahlführung abzugleichen und die Komponenten sowie deren Werkstoffdaten anhand von magnetischen Feldberechnungen angepasst an die Problemstellung zu optimieren. Das Bild unten zeigt die Einzelteile der Weiterentwicklung einer Endoskopkamera als ¼ Zoll Chip-on-the-Tip-Videomodul mit Linearantrieb, Entwickler: Dipl.-Ing. Walter Vogel.

In der Folge entwickelten wir eine Reihe von Variationen des Linearmotors nebst optischer Strahlführung für die medizinische Endoskopie und den Dentalbereich, weiterhin zur Inspektion von Rohrleitungen der chemischen Verfahrenstechnik sowie zur Untersuchung kerntechnischer Anlagen.

Minikamera mit Fokusfunktion, Durchmesser drei Millimeter, rechts

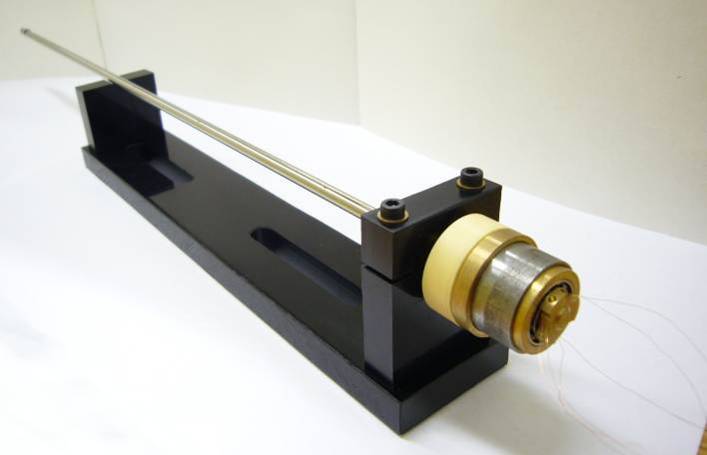

Bei der Entwicklung und dem Aufbau der Linearantriebe wurden alle Komponenten mit Ausnahme der Permanentmagnete am Fachgebiet gefertigt. Die Werkstattmitarbeiter des FMT bearbeiteten schwierige Teile aus verschiedenen Werkstoffen. Die wissenschaftlichen Mitarbeiter nutzten unsere 3D-Fräse für die Mikrobearbeitung. Dabei leistete ein CAD-/ CAE-System mit dem Programmpaket SolidWorks große Dienste. Schließlich erwies sich die hochpräzise Fertigung der Statorspulen für die Funktion der Aktoren als äußerst wichtig, so dass wir eine Spulenwickelmaschine beschafften, siehe Bild unten.

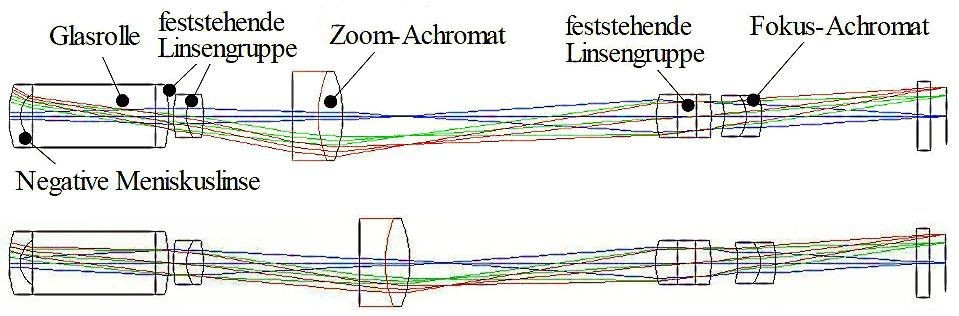

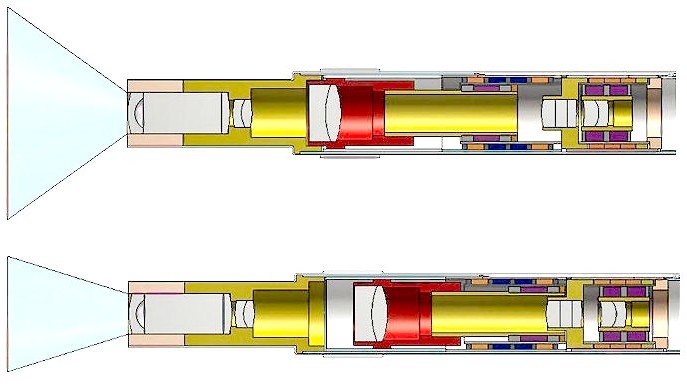

Mit der oben beschriebenen Antriebstechnik lassen sich komplexe optische Systeme aufbauen, welche sowohl die Scharfeinstellung des Bilds sowie dessen Vergrößerung ermöglichen. Als Beispiel ist unten eine Videokamera zu sehen, bei der sich sowohl die Zoomlinse zur Änderung des Bildfeldwinkels als auch das Fokuslinsensystem unabhängig voneinander bewegen. Dieser Videokopf wurde erfolgreich aufgebaut und getestet, Entwickler: Dipl.-Ing. Robert Dreyer.

einem Fokus-Aktor zur Scharfeinstellung des Bilds

Die Konzeption eines solchen Kamerasystems erfordert eine Reihe von FE-Berechnungen der magnetischen Felder, korrespondierend mit Raytracing-Rechnungen zur Gestaltung der Optik. Das Bild unten zeigt auch, dass die optischen Strahlenbündel bei den unterschiedlichen Einstellungen ihren Querschnitt ändern. Somit gilt es, durch konstruktiven Vorhalt mögliche Hindernisse für den Strahlengang auszuräumen.

Man beachte die Positionsänderungen von Zoom- und Fokusachromat

der Fokusachromat (Linsenkombination rechts) sichert ein scharfes Bild

Die herausragende Entwicklung des FMT, die Chip-on-the-Tip-Kamera mit Autofokus wurde im Jahr 2006 mit dem ersten Platz bei der Verleihung des Innovationspreises Berlin-Brandenburg gekrönt. Das Bild unten zeigt die Preisträger Dr.-Ing. Stephan Schrader und Prof. Dr. Heinz Lehr bei der Preisverleihung.

erhalten den Innovationspreis Berlin-Brandenburg

Die oben beschriebenen Chip-on-the-Tip-Endoskope sowie verschiedene Modifikationen kamen in einer Reihe geförderter Projekte zum Einsatz, beispielsweise in Armmanipulatoren (vgl. Kapitel 8), in Telemanipulatoren für die minimal-invasive Chirurgie (siehe Kapitel 9, Medizinrobotik) und schließlich auch in Stereoendoskopen (siehe unten).

Mit der Olympus Winter & Ibe GmbH (OWI), die Endoskope für medizinische Zwecke mit Kameramodulen herstellt, entwickelten wir vereinfachte Varianten des elektromagnetischen Linearmotors: miniaturisierte Linearantriebe für verschiedene optische Module mit zwei diskreten Positionen eines Linsensystems (bistabiler Aktor), welche der Arzt durch Knopfdruck einstellt. Der Läufer mit den optischen Linsen wird an den Endpunkten des Fahrwegs passiv durch magnetische Kräfte fixiert und hält diese Position auch bei der Einwirkung von Beschleunigungskräften. Die passive Fixierung des Läufers erfolgt leistungslos durch die Reluktanzkraft, so dass keine zusätzliche Erwärmung des Endoskopkopfs auftritt.

Technische Endoskopie

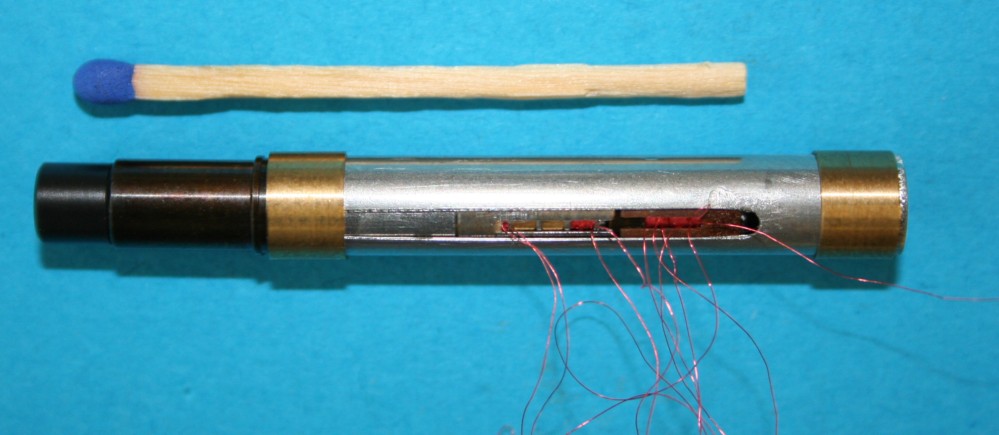

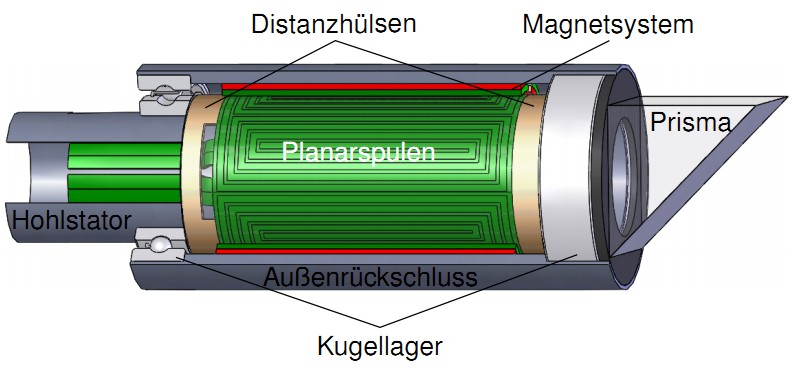

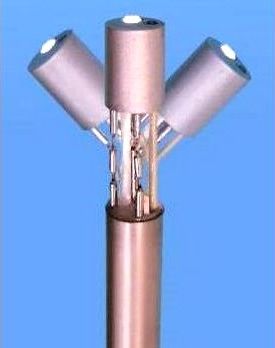

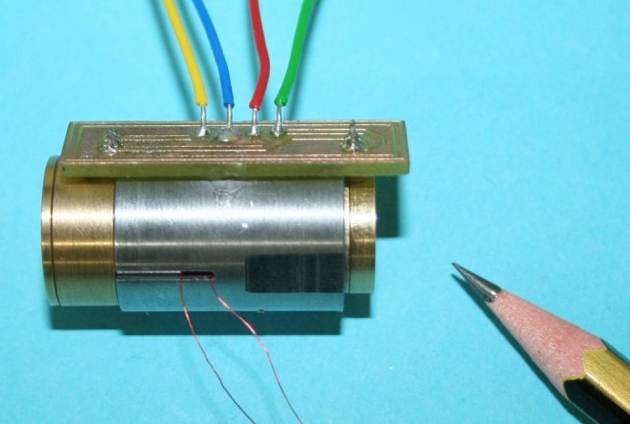

Für Anwendungen in der Technik entwickelten wir mit einem Hersteller von Endoskopen zur Inspektion technischer Systeme miniaturisierte Kameras mit Autofokus. Bei der Untersuchung von Rohrleitungen nutzt die Firma Videoendoskope mit Seitenblickoptik. Sie befinden sich am vorderen Ende langer Schläuche, welche in Rohrleitungen geschoben werden. Die Videoköpfe bestehen aus einer Videokamera mit einem axialen Linsensystem. An der Kameraspitze befindet sich ein Umlenkspiegel (Prisma), den ein Getriebemotor um die Längsachse rotiert. Der 90°-Spiegel ermöglicht den Seitenblick und lenkt das Licht zur Beleuchtung der Rohrwandung rechtwinklig ab. Bei dem Vorschub des Endoskops kann man die Rohrwand anhand der Seitenblickoptik visuell auf Schäden untersuchen, indem der Motor kontinuierlich rotiert. Um den begrenzten Bauraum auszuschöpfen, entwickelte Dipl.-Ing. Malte Hinrichs einen lorentzkraftbasierten, zweiphasigen Synchronmotor mit Hohlstator, Schema des Aufbaus siehe unten.

Der Rotor ist als hohlzylindrischer Außenläufer aus hochsättigendem Eisen aufgebaut, in den alternierend radial polarisierte Permanentmagnete eingefügt sind. Ihr magnetischer Fluss schließt sich radial über den Luftspalt und axial über den Hohlstator. Anstatt gewickelten Spulen werden aus Platzgründen doppelseitig mit Kupfer beschichtete Polyimidfolien als Planarspulen strukturiert.

Videoendoskope mit variablem Blickwinkel

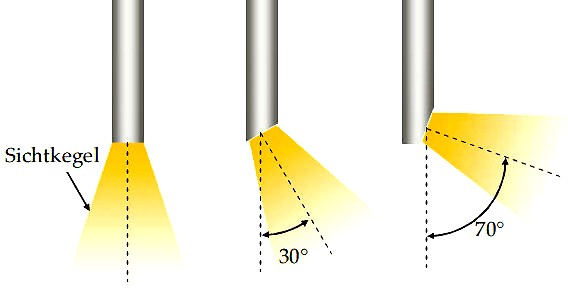

Bei der laparoskopischen Chirurgie kommen meist starre Endoskope mit festem Blickwinkel zum Einsatz. Je nach OP-Eingriff wählt der Arzt zwischen Geradeaus- und Seitenblickoptiken beispielsweise mit 0°, 30° und 70° Blickrichtung, wobei der Sichtwinkel (Sichtkegel) etwa 70° beträgt. Falls ein anderer Blickwinkel erforderlich ist, muss das Endoskop gewechselt werden. Dies kostet Zeit und stört den Fortgang der Untersuchung oder der Operation.

Bei unseren Arbeiten zur Entwicklung neuer Videoendoskope untersuchten wir verschiedene Ansätze zur Variation des Blickwinkels. Eine Möglichkeit besteht darin, die Endoskopspitze mit Videokamera aktiv abzuwinkeln (Variante 1 und 2, Bild unten). Allerdings darf die mit dem Endoskopschaft verbundene bewegliche Spitze für den Einsatz in der Laparaoskopie nur kurz sein und einen geringen Biegeradius aufweisen, um den Arbeitsraum im Abdomen nicht einzuschränken.

Chip-on-the-Tip-Endoskopen für die Variation der Blickrichtung

Ein anderes Konzept ist die Verwendung einer Seitenblickoptik (Variante 3 und 4). Durch Drehen des Endoskopschafts lässt sich ein Rundblick erzielen (Variante 3), während man bei Variante 4 anhand eines zusätzlich schwenkbaren Prismas den Sichtbereich einer Halbkugel erfasst.

Dipl.-Ing. Florian Bühs entwickelte eine Version, bei der sich die Spitze des Endoskops in alle Raumrichtungen lenken lässt, indem der vordere Teil des Endoskopkopfs anhand der Bewegung von Schub-/Zugstangen gegenüber dem starren Teil des Endoskops abknickt. Je nach Stellung der beiden Stangen wird der vordere Teil definiert verstellt, siehe Bild unten.

Schubstangen und Festkörpergelenken

Im Schaft gleiten bewegliche Schub-/Zugstangen, die durch stoffschlüssige NiTi-Gelenke mit der Endoskopspitze gekoppelt sind. Durch die Betätigung der Schub-/Zugstangen lässt sich das Segment stufenlos in alle Richtungen bis zu einem Winkel von 35° kippen, wodurch sich der Blickwinkel des Videomoduls in der Spitze ändert.

Zur Objektbeleuchtung leitet ein Lichtfaserbündel das Licht einer Kaltlichtquelle durch den Schaft in die Spitze, siehe Bild unten links. Eine mehrfach belichtete Aufnahme eines Labormusters zeigt verschiedene Stellungen der Endoskopspitze, mittleres Bild. Um bei Eingriffen die Verschmutzung des Gelenkbereichs zu verhindern, kann man den Bereich der Gelenkführung mit einem Schlauch überziehen, siehe rechtes Bild.

drei Stellungen der Endoskopspitze (Mehrfachbelichtung, Mitte),

Schutzüberzug des Gelenkbereichs mit einer Schlauchhülle (rechts)

Bei dem komplett aufgebauten Labormuster (unten) befinden sich im Endoskophandgriff Elektromotoren mit Spindelantrieben, mit denen sich die Zug-/Schubstangen bewegen lassen. Die Steuerung der Endoskopspitze erfolgt am Handgriff.

Ein weiterer Ansatz zur Abknickung der Endoskopspitze wurde von Dipl.-Ing. Bastian Blase entwickelt, indem ein polyzentrisches Gelenk das vordere Endoskopsegment kippt. Durch den kleinen Biegeradius und die geringe Raumforderung des abgewinkelten Segments bleibt bei einem Eingriff im Abdomen ein großer Abstand zu den Organen bestehen. Die Abwinklung erfolgt einseitig. Der Endoskopschaft muss für den Blick in die entgegengesetzte Richtung gedreht werden.

der Vorführung der Knickfunktion mit einem einfachen Modell

drei Winkelstellungen

Eine Schub-/Zugstange, welche im Endoskopschaft verläuft und mit einem Spindeltrieb bewegt wird, dient zur Kraftübertragung auf das Gelenk. Damit lässt sich eine Abwinklung der Spitze von 80° erreichen. Ein weiteres Funktionsmuster mit polyzentrischem Getriebe erhielt für den Einbau einer Videokamera einen längeren Kopf, siehe Bild unten.

Abwinklung bis zu 80° für den Seitenblick

Eine weitere Variante zur Änderung der Blickrichtung baut auf einem Produkt unseres Projektpartners Karl Storz auf, bei dem sich das Sichtfeld mit einem schwenkbaren Prisma an der Endoskopspitze ändern lässt. Ein drehbarer Stellring (Bild unten) bewegt einen Zug-Druck-Draht, der ein gelenkig gelagertes Prisma an der Endoskopspitze schwenkt.

Schwenkbewegung mit Zug-Druck-Draht

Dipl.-Ing. Martin Kelp entwickelte für die Schwenkbewegung des Prismas mehrere Antriebssysteme, die er im hinteren Teil des Endoskops einbaute. Bei der ersten Variante handelt es sich um einen positionsgeregelten Linear-Direkt-Antrieb, der Stellkräfte in Richtung der Längsachse aufbringt. Durch die präzise und geregelte Positionierung des Läufers lässt sich über die Zug-Druck-Draht-Kopplung eine genaue Einstellung des Schwenkwinkels erreichen.

Der Läufer kann innerhalb des Stators kontinuierlich unterschiedliche Positionen anfahren. Die Positionsbestimmung des Läufers erfolgt über die Messung der magnetischen Induktion des Permanentmagneten mit Hallsonden. Der Antrieb ist so ausgelegt, dass innerhalb des Verfahrwegs des Läufers im unbestromten Zustand keine axial gerichteten Reluktanzkräfte wirken. Wird die Spule bestromt, entsteht eine Lorentzkraft, die den Läufer unabhängig von dessen Position beschleunigt.

Eine weitere Variante des Schwenkantriebs basiert auf einem dreiphasigen Synchronmotor, den Dipl.-Ing. Martin Kelp ebenfalls entwickelte.

Stator des Synchronmotors (rechts)

In der Prinzipzeichnung unten ist der kugelgelagerte Motor in Schnittansicht dargestellt. Ein Spindelantrieb wandelt die Drehung des Synchronmotors in eine Linearbewegung des Drahts zur Drehung des Schwenkprismas um. In dem darunter befindlichen Foto ist rechts die an den Endoskopschaft montierte Baugruppe zu sehen.

zur Linearbewegung des Zug-Druck-Drahts

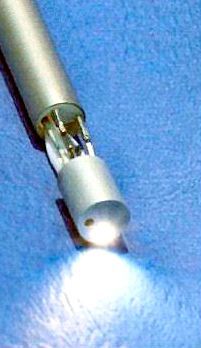

Lichtquellen für Endoskope

Die Entwicklung von leistungsstarken LEDs mit hoher Lichtausbeute und geringer Wärmeentwicklung veranlasste uns, deren Einsatzmöglichkeiten in der Endoskopie zu untersuchen. Daher entstand bereits zu Beginn der Beschäftigung mit Endoskopen die Idee, das schwere und lästige Lichtleiterkabel, das meist am Griff der Endoskope rechtwinklig angekoppelt ist, durch eine andere Beleuchtungstechnik zu ersetzen.

Bisher werden im OP-Umfeld Kaltlichtquellen eingesetzt, deren Licht über ein Glasfaserbündel (Lichtleiter) zum Endoskop gelangt. Sie sind teuer und haben eine geringe Lebensdauer. Da sie außer Licht auch viel Wärme produzieren, müssen sie gekühlt werden. Schließlich darf der Lichtleiter nicht allzu lang sein, so dass sich der sperrige Kasten mit den Xenon-Lampen in der Nähe des OP-Tischs befindet. Daher sprachen viele Gründe für einen Systemwechsel.

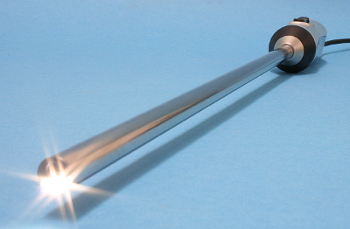

Weißlicht-LEDs als potentielle Lichtquellen sind schon seit vielen Jahren auf dem Markt. Sie haben einen besseren Wirkungsgrad als Kaltlichtquellen und ihre Farbechtheit wird ständig verbessert. Wir untersuchten daher systematisch das Spektrum, die Intensitätsverteilung sowie den Wirkungsgrad von LEDs verschiedener Hersteller und bauten eine geeignete LED in die Spitze eines starren Endoskops ein. Messungen der Temperaturverteilung ergaben insbesondere im vorderen Bereich des Endoskops nicht tolerable Temperaturen von mehr als 60 °C. Bei der Suche nach Verfahren zur Wärmeabfuhr stießen wir auf so genannte Wärmerohre (Heatpipes), welche die Wärme durch Phasenumwandlung einer Flüssigkeit in Dampf vom warmen Ende an das kalte Ende des Wärmerohrs abführen und dort durch Kondensation des Dampfs deponieren. Das heißt, die Wärme wird von der Endoskopspitze in den Endoskopgriff transportiert und dort über die große Oberfläche des Griffs an die umgebende Luft und teilweise auch an die Hand des Arztes abgeführt. Langzeittemperaturmessungen zeigten, dass dadurch an allen Stellen des Endoskops die Temperatur weit unter kritischen Werten liegt. Dipl.-Ing. Daniel Brüggemann hatte damit das weltweit erste medizinische Endoskop ohne Lichtkabel entwickelt. Ermutigt durch dieses großartige Ergebnis und unterstützt durch das positive Votum der Ärzte, begannen wir sofort, mehrere Endoskope mit zwei LEDs an der Spitze zu bauen, um die Leuchtdichte noch weiter zu steigern. Dies gelingt tatsächlich, so dass dieser Endoskoptyp seinen Platz im OP finden wird.

das weltweit erste LED-Endoskop

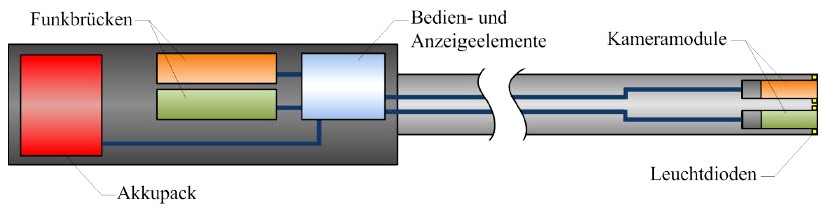

Allerdings benötigt ein Endoskop ohne das Glasfaserbündel immer noch ein Kabel zur Übertragung der Videodaten und zur Energieversorgung, so dass dadurch die Bewegungsfreiheit eingeschränkt bleibt. Es liegt daher auf der Hand, die Videodaten drahtlos zu übertragen und die Energiequelle in Form eines Akkumulators in den Griff zu packen. Jedoch waren meine wissenschaftlichen Mitarbeiter damit noch nicht zufrieden und sorgten anhand des Aufbaus eines Demonstrators für eine weitere Innovation, indem sie zwei Chip-on-the-Tip-Kameras zusammen mit LEDs in die Spitze eines handelsüblichen Endoskops einbauten und dadurch eine Stereoabbildung herstellten, wodurch die Tiefenwahrnehmung und das Einschätzen von Abständen beim Operieren wesentlich verbessert wird. Gegenwärtig verfügt das neue und bisher einmalige Stereoendoskop mit drahtloser Videoübertragung über eine PAL-Auflösung, welche etwa fünfmal weniger Pixel als das heute geforderte volle HDTV liefert. Entsprechende HF-Chips sind am Markt verfügbar, so dass sich solche Stereoendoskope mit weitaus besserer Bildauflösung aufbauen lassen. Weitere Ausführungen zur Stereoendoskopie siehe Kapitel weiter unten.

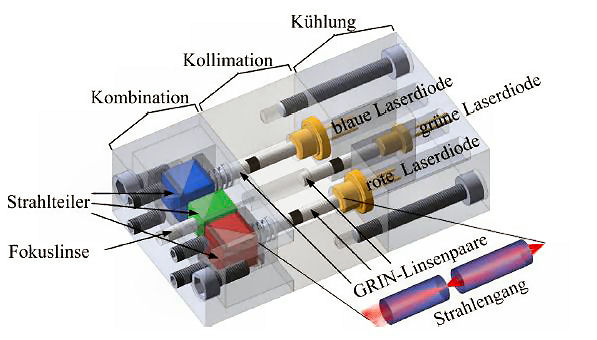

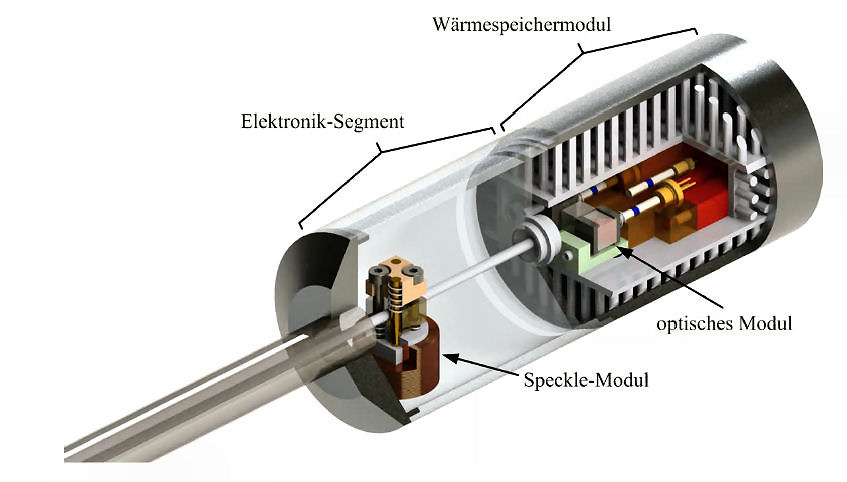

Dipl.-Ing. Bastian Blase entwickelte ein anderes Beleuchtungskonzept, basierend auf dem Einsatz von Laserdioden als lichterzeugenden Elementen. Er baute ein optisches Modul auf, welches das von einer blauen, einer grünen und einer roten Laserdiode emittierte Licht vereint (RGB Modul), wodurch weißes Licht entsteht. Die Addition der drei Lichtbündel lässt sich allerdings nur bewältigen, indem man die Polarisierbarkeit des Lichts anhand geeigneter Bauteile nutzt. Aufgrund des kleinen Divergenzwinkels kann man das weiße Laserlicht verlustfrei in eine Glasfaser einkoppeln und damit von dem Endoskopgriff, dem Montageort des Moduls, an die Endoskopspitze führen.

Um die Überhitzung des Endoskopgriffs zu vermeiden, muss die im Modul entstehende Verlustwärme abgeführt werden. Hierzu dient ein Latentwärmespeicher aus Phase-Change-Material, welcher die Wärme für eine Zeitdauer von etwa 50 Minuten aufnimmt, wobei keine wesentliche Temperaturerhöhung des Griffs auftritt. Der Aufbau des Griffs unten zeigt, dass das Lasermodul vollständig in dem Phase-Change-Material eingebettet ist.

umgeben von Phase-Change-Material zur Wärmespeicherung

Stereoendoskopie

Der räumliche Sehvorgang bildet die Grundlage unserer täglichen Aktionen. Viele minimal-invasiv tätige Chirurgen wünschen sich daher insbesondere bei laparoskopischen Eingriffen eine verbesserte Orientierung und räumliche Wahrnehmung. Dies führte zur Entwicklung von Stereoendoskopen, bei deren Einsatz allerdings auch Nachteile wie visuelle Überforderung, Tränenbildung und Schwindelgefühl auftreten. Üblicherweise nutzt man zwei horizontal um den Basisabstand versetzte Kameras, die stereoskopische Teilbilder aufnehmen. Da die Durchmesser medizinischer Endoskope höchstens zehn Millimeter betragen, bewegt sich der Basisabstand der zwei Teilkanäle eines Stereoendoskops zwischen zwei und sieben Millimeter. Typische Abstände der Endoskopspitze zum Objekt variieren zwischen 20 und 120 Millimeter. Unsere Untersuchungen zeigten, dass die Qualität des stereoskopischen Sehens wesentlich durch den Basisabstand und den Objektabstand bestimmt werden. Bei einem kleinen Objektabstand ist für einen guten Stereoeindruck ein geringer Basisabstand erforderlich, wohingegen ein großer Objektabstand einen weiteren Basisabstand bedingt. Im praktischen Fall müsste ein Stereoendoskop daher einen variablen Basisabstand zulassen.

bestimmen Parameter für die Stereoendoskopie

Parallel zu den Untersuchungen zur Stereoendoskopie entwickelten wir ein drahtloses Stereoendoskop. Das Schema unten zeigt den Aufbau. Zwei Videokameras an der Endoskopspitze haben einen Basisabstand von 4,5 Millimeter. LEDs an der Frontfläche sorgen für die Objektbeleuchtung, so dass auch das Lichtleiterkabel entfällt. Zur Energieversorgung befinden sich zwei Li-Polymerakkus im hinteren Teil des Griffs.

Aufgrund unserer Chip-on-the-Tip-Technik ist das zukunftsweisende Funktionsmuster des drahtlosen Stereoendoskops mit einem Gewicht von nur 200 Gramm sehr leicht. Bei einem Eingriff lässt es sich ohne Behinderung durch zugeführte Kabel leicht manipulieren und ermöglicht dem Arzt in der minimal-invasiven Chirurgie eine bisher nicht gekannte Bewegungsfreiheit.

Positioniereinheit für eine Stereoendoskopkamera

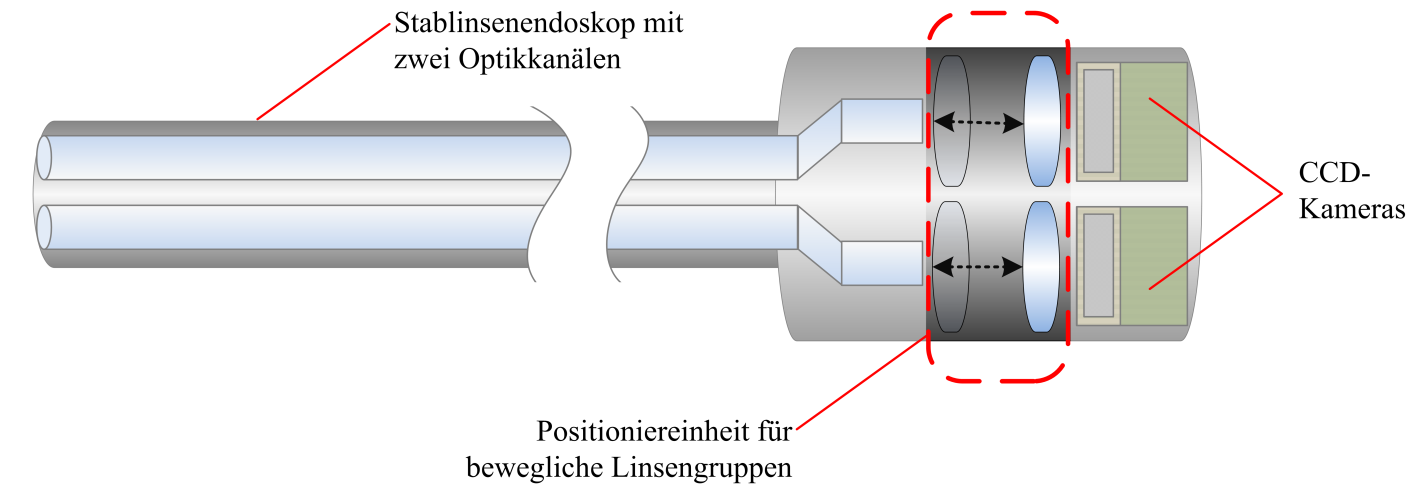

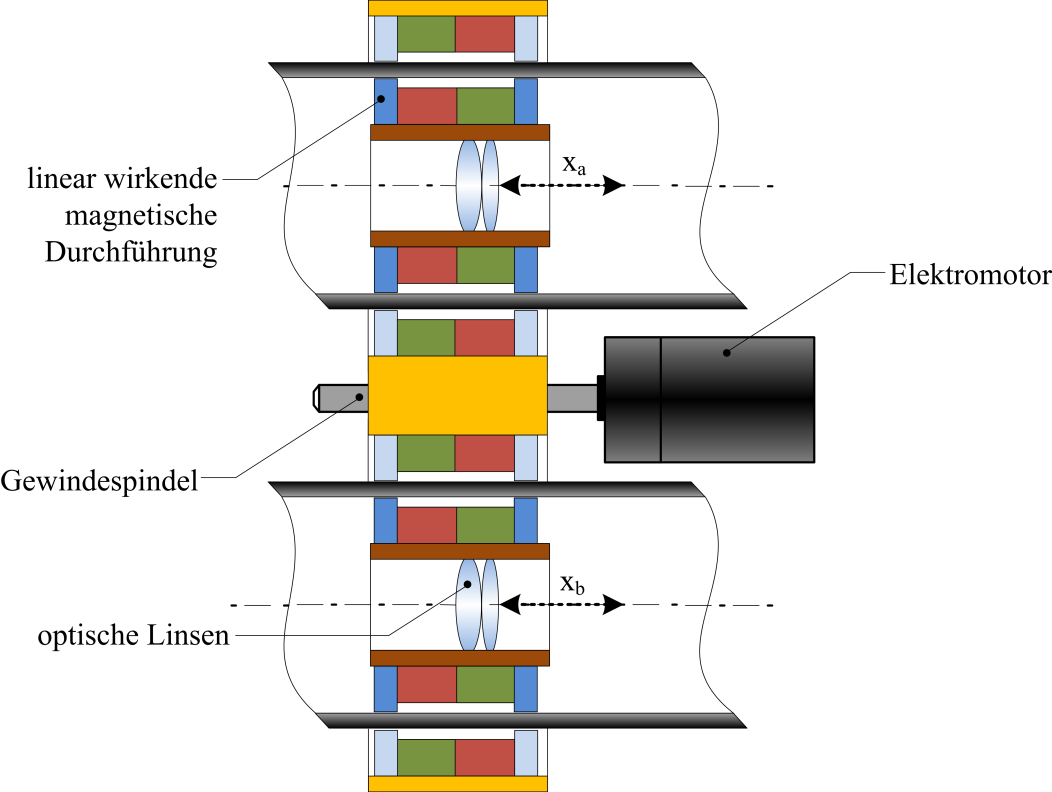

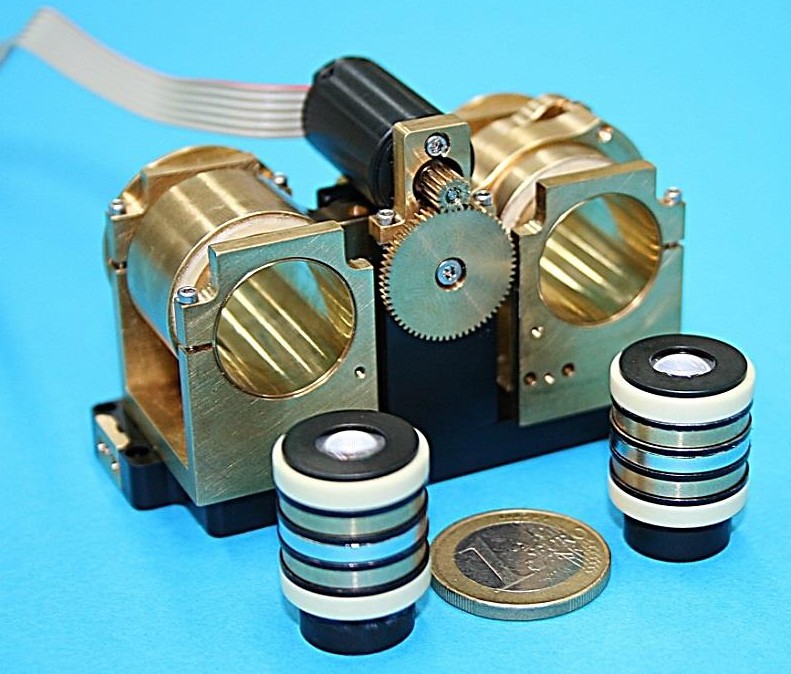

Im Zuge eines Forschungsprojekts mit der Firma MGB Berlin entwickelten wir ein 3D-Endoskop-System, bestehend aus einem Stablinsenendoskop mit zwei Optikkanälen und einer Stereokamera. Die Stereokamera beinhaltet zwei Objektive mit beweglichen optischen Linsengruppen zur Scharfstellung der Stereopaarbilder und zwei CCD-Kameras. Eine von uns entwickelte Stelleinrichtung zur Bewegung der Linsengruppen erlaubt die exakt gleichlaufende Positionierung der beiden Fokuslinsengruppen in beiden Optikkanälen.

für bewegliche Linsengruppen

Beide beweglichen Module, die Bildaufnehmer und die starren Linsengruppen, befinden sich wegen der erforderlichen Dampfsterilisierbarkeit in zwei voneinander getrennten Hülsen, die hermetisch gekapselt sind. Bei der Bewegung der Fokussiereinheiten ist eine hohe Positioniergenauigkeit gefordert. Der axiale Versatz zwischen den beiden Linsengruppen darf in allen Positionen nur wenige Mikrometer betragen, damit die Teilbilder des Stereobildpaars identische Bildschärfen aufweisen. Die Kraftübertragung in das dampfdichte Gehäuse erfolgt mit magnetischen Kupplungen, wobei die synchrone Bewegung beider Linsengruppen durch einen spindelgetriebenen Schlitten erfolgt, siehe Bild unten.

den Schlitten mit den Magnetsystemen

Die Linearbewegung des Schlittens mit den Magnetpaketen erfolgt anhand eines Elektromotors, der eine Gewindespindel antreibt. Dessen Längsbewegung zieht die Magnetgruppen im Inneren der beiden optischen Kanäle der Stereokamera durch Reluktanzkräfte mit, so dass eine identische Linearbewegung der Linsengruppen in den beiden Optikkanälen entsteht. Das Foto unten zeigt die Positioniereinheit zur synchronen Verstellung der Linsengruppen. Das Ritzel dreht die Gewindespindel zur Bewegung des Schlittens. Im Vordergrund sind die Laufeinheiten mit den Linsen und den Magnetpaketen zu sehen.

Triangulationssensor

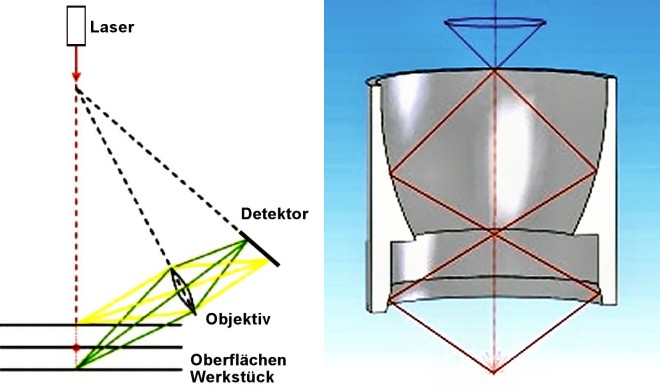

In Zusammenarbeit mit der Scansonic GmbH Berlin, entwickelten wir im Rahmen des Verbundprojekts „Rotationssymmetrischer Triangulationssensor (RTS)“ einen berührungslos arbeitenden Abstandssensor. In der Fertigungsmesstechnik sowie der Qualitätssicherung setzt man optische Sensoren zur berührungslosen Abstandsmessung ein. Dabei hat sich das Triangulationsverfahren bewährt, bei dem das diffus reflektierte Licht eines senkrecht auf die Objektoberfläche fallenden Laserstrahls mittels optischer Linsen in nur einer Richtung auf eine Diodenzeile fokussiert wird (Bild unten links). Ändert sich der Abstand zwischen Objekt und Auswerteoptik, wandert die Lage des fokussierten Strahls auf der Diodenzeile, woraus sich die geänderte Entfernung zwischen Objekt und Sensor berechnen lässt.

Beim RTS fängt man das Streulicht nicht nur in einer Richtung, sondern fokussiert es kreisförmig um den gesamten Lichtfleck herum mit einer rotationssymmetrischen Spiegelanordnung (Asphärenoptik) auf einen flächenförmigen Detektor. Es entsteht als Bild des Punkts auf der Oberfläche ein Kreis auf dem Detektor. Der Durchmesser des Kreises ist dann ein Maß für den Abstand zwischen Optik und untersuchter Oberfläche (Bild oben rechts). Um eine gut reflektierende Oberfläche zu erzielen, wird die Innenseite des rotationssymmetrischen Hohlzylinders mit einer Ultrapräzisionsdrehmaschine bearbeitet.

Mit dieser Anordnung kann man die Abschattung an Kanten, wie sie bei herkömmlichen Triangulationssensoren auftritt, vermeiden. Darüber hinaus lassen sich weitere Informationen über die Oberfläche eines Werkstücks gewinnen.

Einblicke in die Arbeitsumgebung am Fachgebiet

Wir hatten uns das Ziel gesetzt, zusammen mit den Industriepartnern innovative Produkte zu entwickeln. Erste Ideen zur konkreten Gestaltung entstanden meist bei Besprechungen in den Arbeitsgruppen. Die detaillierte Ausarbeitung erfolgte an den Arbeitsplätzen der Mitarbeiter, wobei FE-Modellrechnungen und Diskussionen mit den Kollegen im gemeinsamen Zimmer schnelle Fortschritte ermöglichten. Hierbei erwies es sich als außerordentlich nützlich, dass die Gesprächspartner thematisch ähnliche Entwicklungen bearbeiteten, beispielsweise aus der Elektromechanik, der Optik, der Elektronik oder der Regelungstechnik.

Dipl.-Ing. Martin Kelp, Dipl-Ing. Sebastian Schlegel, Dipl.-Ing. Bastian Blase

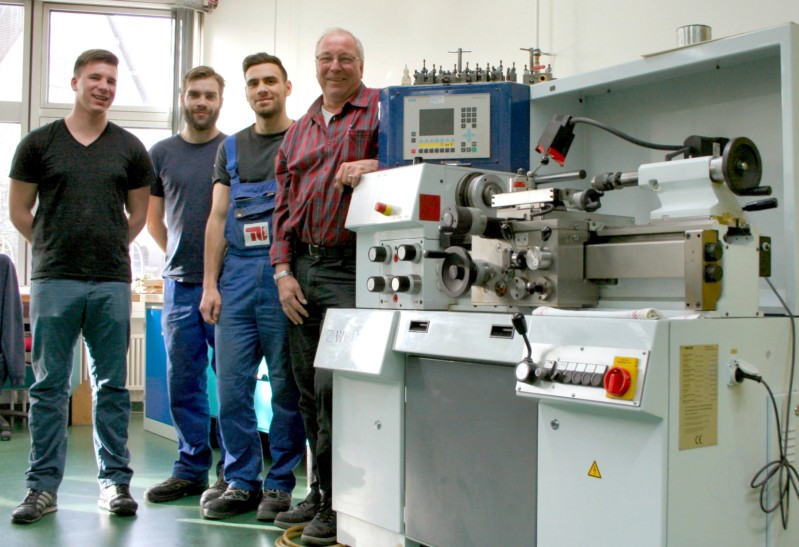

Weitere konstruktive Entwürfe wurden in Gesprächen mit dem Werkstattmeister auf ihre Machbarkeit geprüft und schließlich als Labormuster in unserer Werkstatt gefertigt. Dabei erhielten die ständigen Mitarbeiter der Werkstatt, Kevin Ehling (Industriemechaniker) und Meister Detlef Schnee, häufig Unterstützung von Auszubildenden, siehe Bild unten.

mit ihren Auszubildenden an der CNC-Drehmaschine

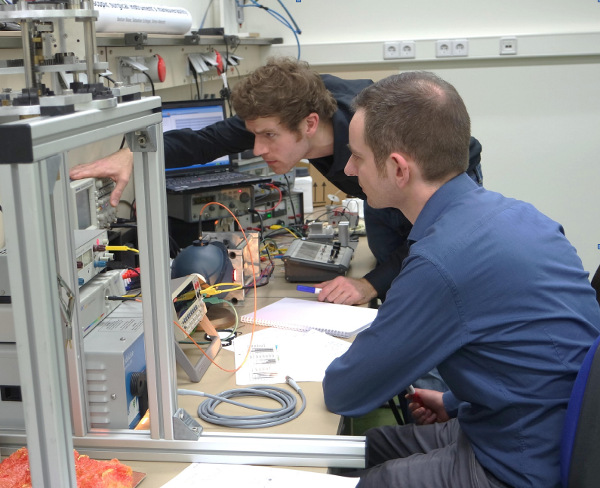

Die wissenschaftlichen Mitarbeiter entwickelten weiterhin elektronische Schaltungen zur Verarbeitung der Sensorsignale, zur Ansteuerung und Überwachung der Aktoren sowie zur Regelung komplexer Abläufe. Dem Schaltplan folgte das Layout der Schaltung sowie die Leiterplattenentflechtung zur Fertigung der Platinen, die unser Informationselektroniker Mario Runge mit der Leiterplattenfräse des Fachgebiets fertigte. Nach der Bestückung der Platinen führte er Funktionsprüfungen durch.

einer Platine in der Elektronikwerkstatt des Fachgebiets (rechts)

Im Verlauf der Entwicklungstätigkeiten trafen sich die Projektmitarbeiter regelmäßig mit mir zur Besprechung im Mittellabor. Typische Fragestellungen betrafen Materialuntersuchungen sowie auch die Umgestaltung von Funktionsbauteilen. Dies erforderte oft die Neufestlegung der Schwerpunkte beim weiteren Vorgehen.

Die Beispiele der obigen Entwicklungsarbeiten zeigen, dass die Produkte meist aus vielen kleinen Einzelbauteilen bestanden, die nach der Fertigung vom verantwortlichen wissenschaftlichen Mitarbeiter zu Funktionsgruppen montiert wurden, siehe Foto unten.

und wird dabei von Dipl.-Ing. Daniel Brüggemann unterstützt

Nach dem Aufbau des entwickelten Geräts nebst Elektronik galt es, Funktionstests durchzuführen, um die erfolgreiche Entwicklungsarbeit nachzuweisen.

führen Funktionstests an einem RGB-Lasermodul durch