10 A Abenteuer Tiefseetechnik, das Unterwasserfahrzeug Pegel

Ab 2006 erarbeiteten wir uns neben der Medizintechnik einen weiteren Schwerpunkt, der im maritimen Bereich liegt. Ziel war die Entwicklung autonomer Unterwasserfahrzeuge (AUVs) für Tauchtiefen bis zu 6.000 Meter, mit der Besonderheit, dass die Tauchboote keine druckfeste Hülle haben. Im Inneren der Fahrzeuge befindet sich Meerwasser, so dass alle Einbauten dem enormen Druck von 600 bar ausgesetzt sind. Technische Komponenten, welche solchen Anforderungen genügen, beispielsweise Energiespeicher, Antriebe und Steuereinheiten, standen als Kauflösung nicht zur Verfügung, so dass sie völlig neu konzipiert wurden. Bei der Gestaltung und dem Aufbau der Fahrzeuge entwickelten wir eine neue Konstruktionsweise, die druckneutrale Unterwassertechnologie, bei der wir für das Fahrzeug auf Druckhüllen jeglicher Art zum Schutz vor dem hydrostatischen Druck verzichteten. Druckneutrale Systeme erlauben die Flutung des Fahrzeuginnenraums und daher prinzipiell beliebige Tauchtiefen. Hierdurch lassen sich Tauchboote wesentlich flexibler gestalten und kostengünstiger herstellen. Schließlich wird damit auch die Produktion einer Vielzahl solcher Fahrzeuge, zum Beispiel zur umfassenden Erkundung des Meeresbodens finanzierbar.

Autonome Unterwasserfahrzeuge, die bisher allerdings mit Druckhüllen ausgestattet sind, setzt man für folgende Anwendungsbereiche ein: Erkundung des Meeresbodens für die Öl- und Gasindustrie, Suche nach geeigneten Ölbohrstellen, Erkundung von Routen für Ölpipelines, Suche nach seltenen Mineralien und deren Bergung, Kartographierung des Meeresbodens, Überwachung von Unterseekabeln, Auffinden vermisster Objekte sowie für Reparaturarbeiten von Unterwassereinrichtungen. Im Forschungsbereich besteht Interesse an der Untersuchung vulkanischer und tektonischer Aktivitäten sowie der Erforschung hydrothermischer Phänomene in Tiefen bis zu 11.000 Meter.

AUVs sind schwimmfähige Robotersysteme, die in drei Raumrichtungen manövrieren können und eine eigene Energieversorgung besitzen. Bisher wurden zwei verschiedene Systemkonfigurationen bei der Gestaltung eines AUVs bevorzugt. Einerseits existiert die Variante des Einhüllenfahrzeugs, bei der sich die elektronischen und mechanischen Komponenten in einer einzigen Druckhülle befinden. Sie schützt die innenliegenden Komponenten vor Beschädigung und dient als Auftriebskörper. Bei der anderen Vorgehensweise befinden sich in dem Unterwasserfahrzeug mehrere druckfeste Körper, in denen die elektronischen und mechanischen Komponenten des Fahrzeugs untergebracht sind. Die Druckkörper sind miteinander über druckfeste Kabel verbunden. Der Fahrzeugrahmen ist mit einer Verkleidung versehen und somit strömungstechnisch optimiert. Im umfluteten Bereich innerhalb des Fahrzeugs sind ferner Auftriebskörper installiert, mit denen man das Unterwasserfahrzeug neutral trimmen kann.

Entwicklung und Aufbau des Unterwasserfahrzeugs DNS Pegel

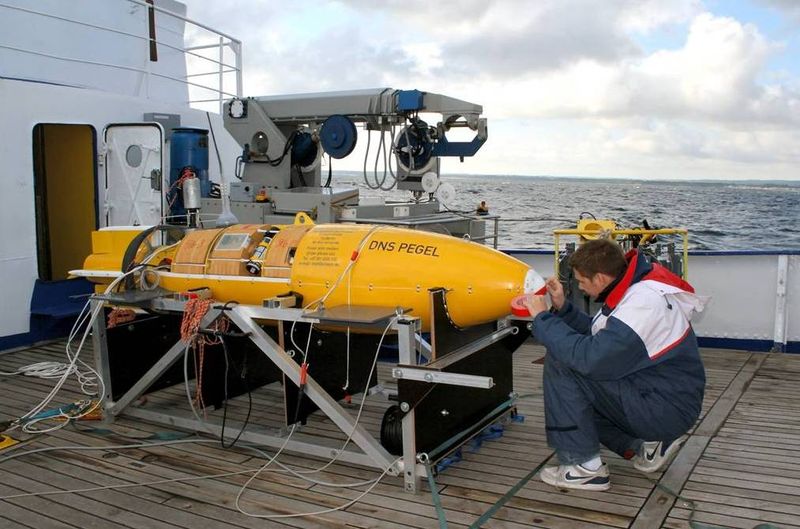

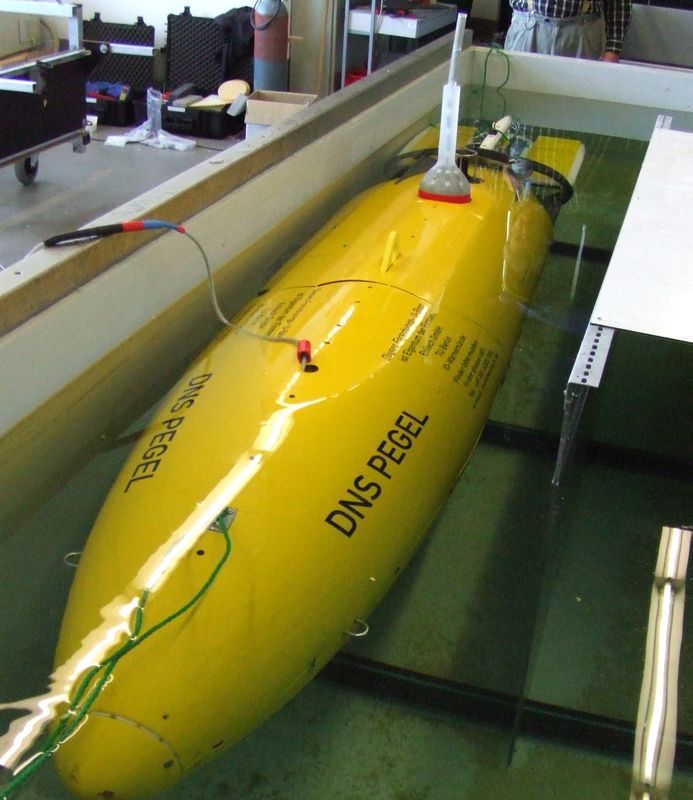

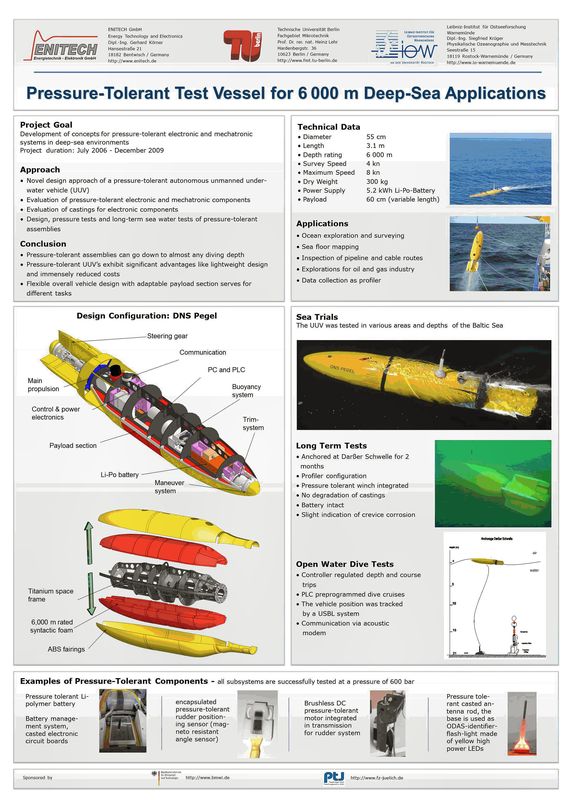

Mein Fachgebiet war bei insgesamt drei vom Bundesministerium für Wirtschaft BMWi geförderten maritimen Verbundvorhaben tätig. Die Ziele des ersten Projekts „Druckneutrale Systeme“ (2006 bis 2009) betrafen die Erarbeitung von Konzepten zur Gestaltung druckneutraler Unterwasserfahrzeuge sowie den Aufbau einer druckneutralen Versuchsplattform zur technischen Realisierung der druckneutralen Bauweise und zur Erprobung druckneutraler Einbaukomponenten für eine Tauchtiefe von 6.000 Meter. Dabei war es Aufgabe des Fachgebiets Mikrotechnik der TU Berlin, Richtlinien für die Konstruktion druckneutraler Systeme aufzustellen sowie den Aufbau der wesentlichen mechanischen Komponenten druckneutraler Systeme zu erarbeiten und am Beispiel des Versuchsfahrzeugs „DNS Pegel“ konstruktiv umzusetzen.

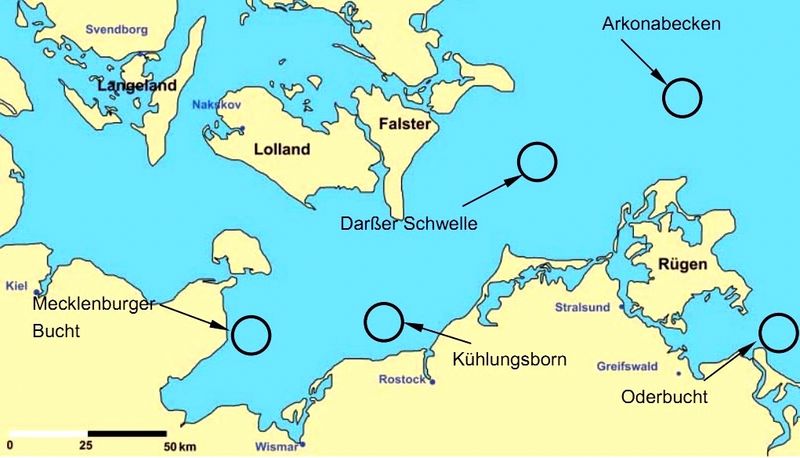

Der Projektpartner ENITECH GmbH in Rostock entwickelte die druckneutralen elektronischen Komponenten, die Antriebe und die Energiesysteme sowie die Programmierung und Steuerung für die Pegel. Die Mitarbeiter eines weiteren Projektpartners, des Leibniz-Instituts für Ostseeforschung Warnemünde (IOW), trugen aufgrund ihrer umfangreichen Erfahrung in der Ostsee sowie der Tiefsee, ihr Know-how zur Langzeitstabilität geeigneter Werkstoffe und mit Ratschlägen beim Aufbau der Pegel wesentlich zum Gelingen der Vorhaben bei. Weiterhin ermöglichte das IOW mit dem Forschungsschiff Prof. Penck die Erprobung der „DNS Pegel“ in verschiedenen Regionen der Ostsee.

Bei der Entwicklung des druckneutralen AUVs verfolgten wir ein völlig neues Gestaltungskonzept, bei dem die Hülle sowie die Füllung der Leerräume als Auftriebskörper wirken. Die Einbaukomponenten sind weitgehend druckneutral gestaltet und sollen ein möglichst geringes spezifisches Gewicht aufweisen, eine Aufgabenstellung, für die mikro- und feinwerktechnische Verfahren exzellente Voraussetzungen bieten. Wir hatten einen ausgezeichneten Konstrukteur in unserem Team, Diplom-Ingenieur Martin Lück, der zündende Ideen präsentierte und das generelle Konzept schnell ausarbeitete, indem er bei dem Entwurf des Tiefseefahrzeugs „DNS Pegel“ das Ziel verfolgte, ein modulares, nachträglich leicht modifizierbares Fahrzeuggerüst zu entwickeln.

Strömungskörper

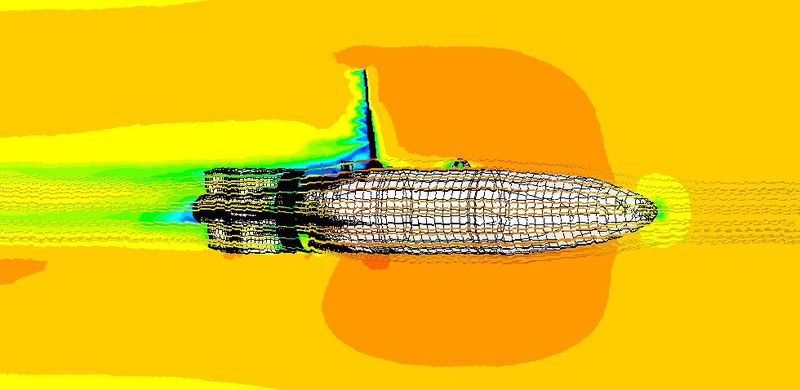

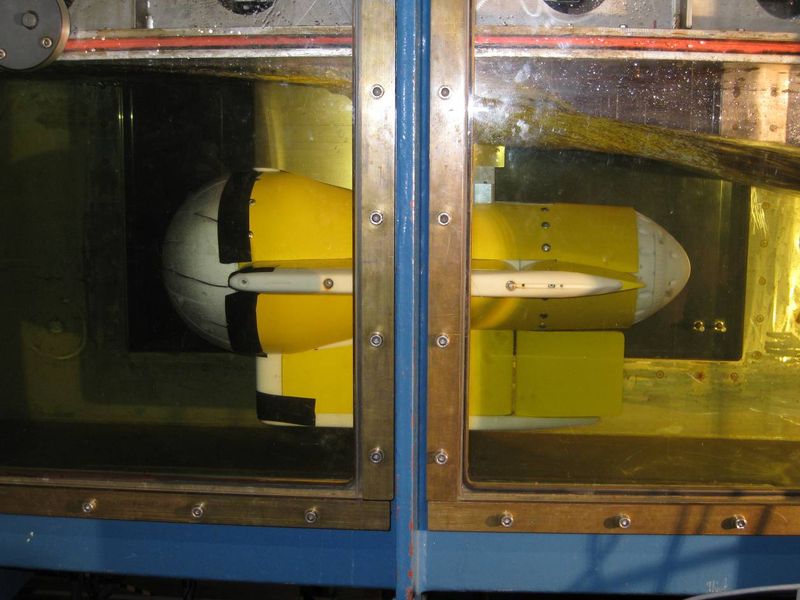

Die Gestaltung des Strömungskörpers folgte dem Ziel, die Widerstandskraft bei der Vorwärtsbewegung des Boots zu minimieren, um den Energiebedarf bei Langzeitmissionen gering zu halten. Hierzu untersuchte Dipl.-Ing. Martin Lück anhand von CFD-Rechnungen (Computational Fluid Dynamics) eine Reihe von Bootskörpermodellen, die sich durch geringen Strömungswiderstand auszeichnen. Die Modellrechnungen zeigten, dass sich der Strömungskörper einer Laminarspindel für Unterwasserfahrten strömungstechnisch sehr gut eignet. Zur Absicherung der CFD-Rechnungen fertigte die Firma Electro Optical Systems EOS GmbH aus Krailing bei München im Lasersinter-Prozess im Maßstab 1:4 ein Rapid-Prototyping-Modell der Pegel aus Polyamid (vgl. Bild unten links), dessen hydrodynamisches Verhalten im Strömungskanal K27 der TU Berlin experimentell untersucht wurde, siehe Bild unten rechts. Die bei verschiedenen Anströmgeschwindigkeiten am Modell gemessenen und anhand von Ähnlichkeitsgesetzen hochgerechneten Widerstandskräfte ergaben eine gute Übereinstimmung mit den CFD-Modellrechnungen.

Messung des Strömungswiderstands im Strömungskanal der TU Berlin (rechts)

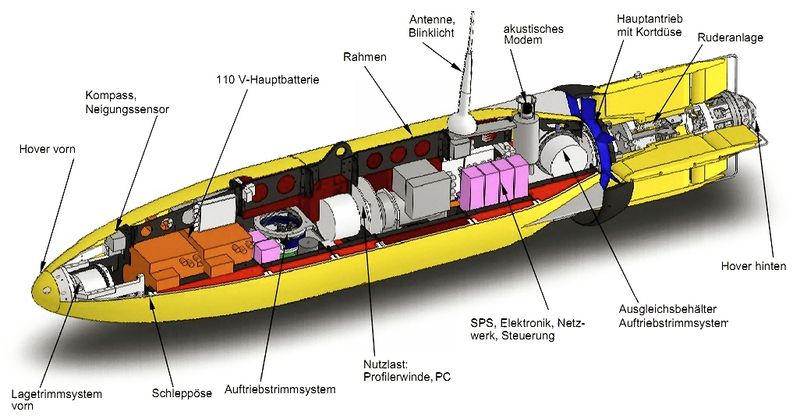

Innerer Aufbau

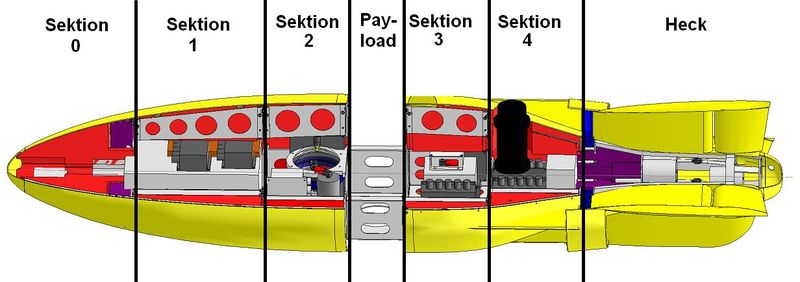

Für den inneren Aufbau der Pegel gibt ein Titangerüst die grundsätzliche Gestalt des Fahrzeugs vor und teilt das Fahrzeug in einzelne, von runden Spanten begrenzte Sektionen (siehe Bild unten), welche die Funktionsbauteile enthalten. Die Leerräume dieser Sektionen sind zusätzlich mit Auftriebsmaterial befüllt (syntaktischem Schaum), das den Abtrieb der Einbaukomponenten und des Titangerüsts kompensiert und die Schwebefähigkeit des Boots sichert. Den mittleren Bereich des Boots bildet ein zylindrischer Abschnitt (Payload), in dem sich Nutzlasten, beispielsweise Messgeräte, Rechner oder mechanische Baugruppen missionsspezifisch unterbringen lassen. Da die Länge der Nutzlastsektion variabel ist, kann ein Umbau in kürzester Zeit erfolgen, wodurch der Wechsel der Nutzlasten auch unter den eingeschränkten Montagemöglichkeiten auf einem Forschungsschiff durchführbar ist.

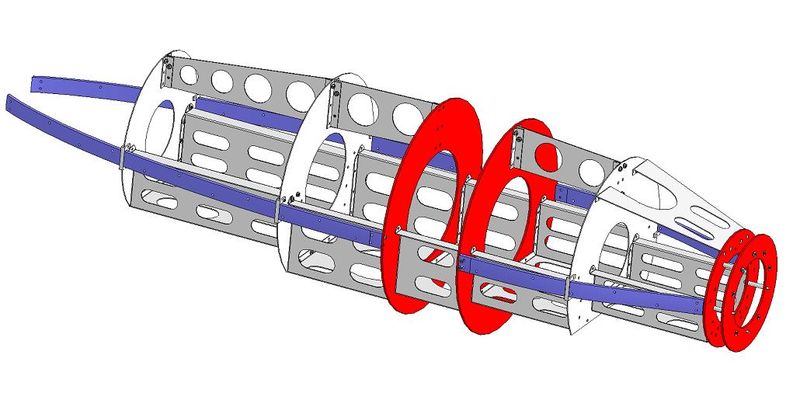

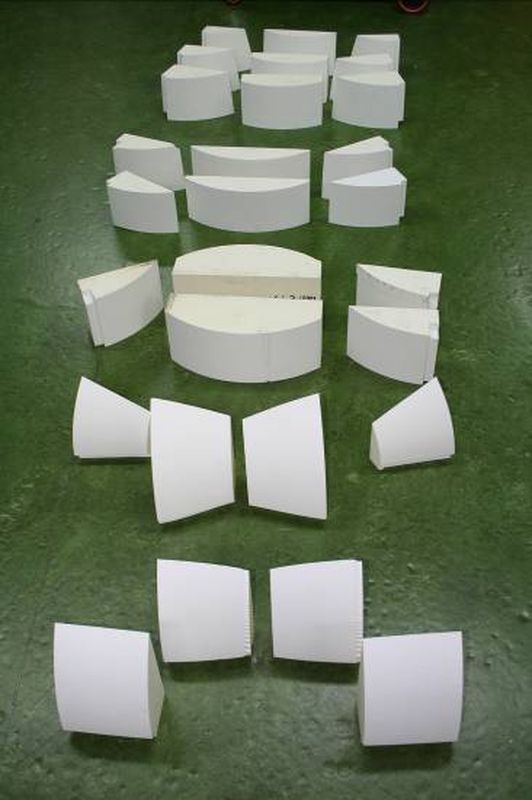

die mit Auftriebsmaterial befüllten Regionen

Infolge des druckneutralen Aufbaus der Pegel enthält das Fahrzeug keine Druckkammer zur Generierung von Auftrieb. Stattdessen nutzt man in der Meerestechnik einen Kompositwerkstoff mit einer geringeren Dichte als Wasser, den so genannten syntaktischen Schaum (syntactic foam). Dieser besteht aus winzigen Hohlglaskugeln, die in eine Epoxidharzmatrix eingebettet sind. Da sich in der DNS Pegel Bauteile mit hohem spezifischem Gewicht befinden, beispielsweise Akkumulatoren, Elektromotoren, der elektrische Hauptantrieb und das Rudergestänge, war es erforderlich, das gesamte zur Verfügung stehende freie Volumen mit Formteilen aus syntaktischem Schaum zu füllen, um ausreichend Auftrieb zu generieren. Dies setzt allerdings eine genaue Kenntnis des Volumens und der Masse aller Einbauteile sowie eine präzise Planung der Einbauorte anhand eines 3D-CAD Programms voraus, eine Aufgabe, die Dipl.-Ing. Martin Lück bravourös löste, trotz der andauernden Änderung der Daten der Einbauteile, die sich bei deren Fertigung ergaben.

Eine Leichtbau - Titanblechkonstruktion bildet den Tragrahmen (vgl. Abbildung unten links), der aus Titanblechteilen (weiß / grau) und Aluminiumblechen (rot) besteht. Zwischen den Spanten befinden sich zur Montage der Funktionseinbauten Kästen aus Titanblech, die untereinander verschraubt sind. Alle metallischen Teile sind mittels einer Einbrennschicht gegen Korrosion gesichert, siehe Bild unten rechts.

eine Einbrennschicht schützt gegen die Korrosion (rechts)

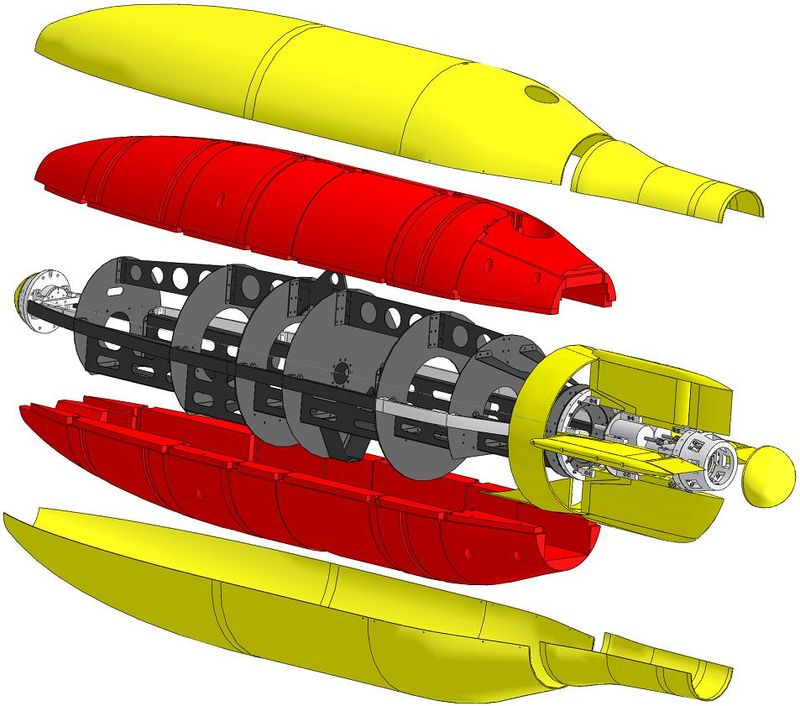

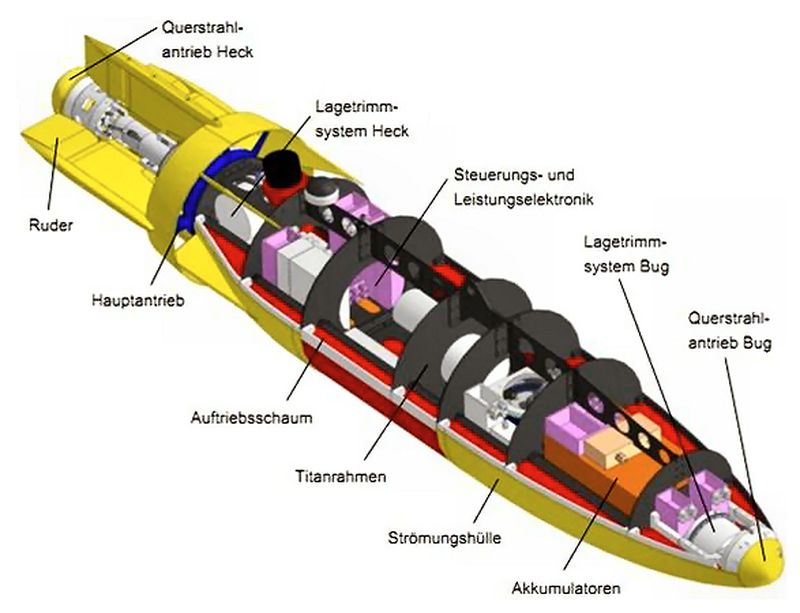

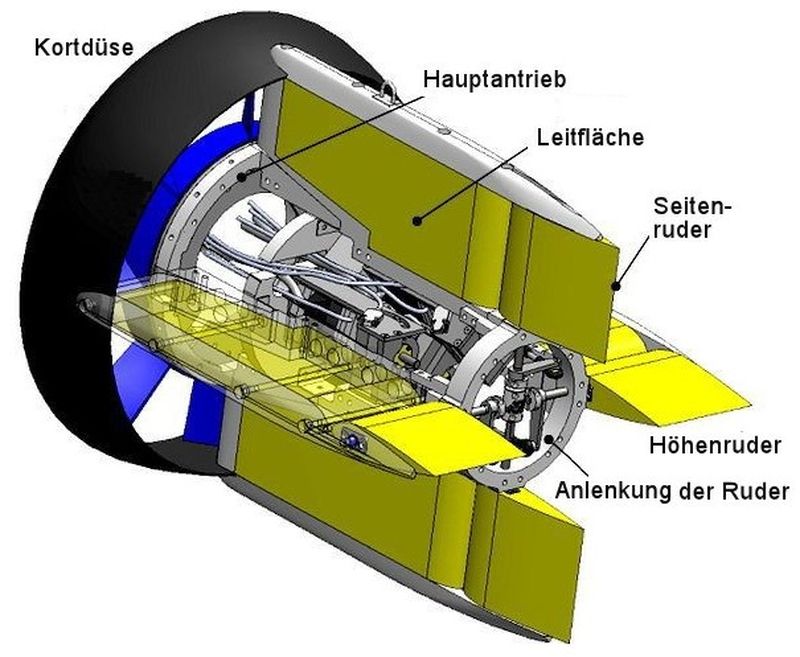

Die folgende Explosionsansicht zeigt das Stützgerüst (grau), die Formteile aus syntaktischem Schaum (rot) sowie die Strömungshülle (gelb), woraus sich die Form einer Laminarspindel ergibt. An Bug und Heck befinden sich aktive Querantriebe und am Heck die Ruder mit der Kortdüse und dem Hauptantrieb. Das Fahrzeug ist mit Formteilen aus einem dünnen Polymerwerkstoff verkleidet, der Strömungshülle, die den Strömungswiderstand verringert.

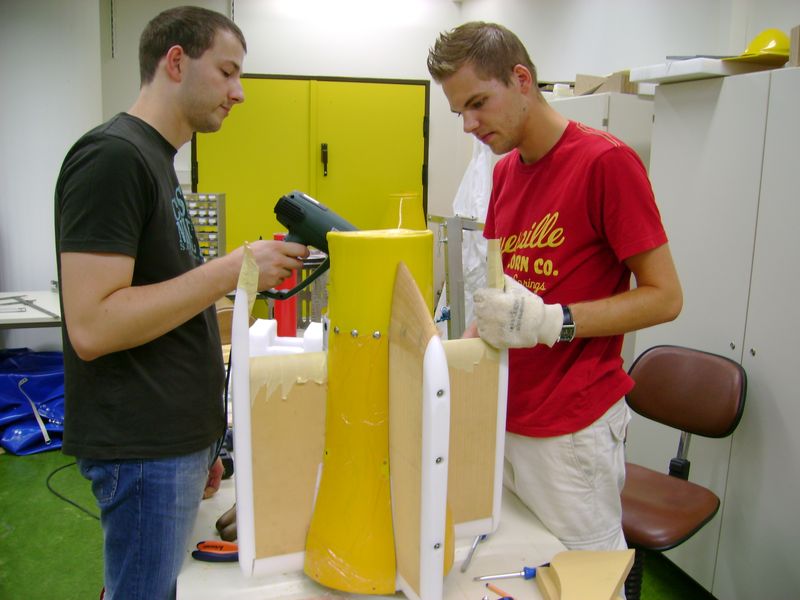

Die Herstellung von Formteilen mit miniaturisierten Auftriebskörpern wie Glas- oder Keramikkugeln in einer Vergussmasse erwies sich als schwierig. Um den vorgegebenen Zeitrahmen einzuhalten, entschlossen sich die Projektpartner, auf kommerziell erhältlichen syntaktischen Schaum zurück zu greifen. Entsprechend den Einbauten ergab sich ein Abtrieb von etwa 500 N. Um dies zu kompensieren, erwarben wir bei der Firma BMTI in Frankreich Rechteckblöcke aus syntaktischem Schaum und frästen diese mit einer aus Eigenmitteln beschafften Dreiachsen-CNC-Fräse auf ihre Passform zum Einbau in die Pegel. Dabei erleichterte die bei uns genutzte moderne 3D-Entwicklungssoftware Solid Works die Konstruktion und die Auslegung der Pegel erheblich. Die detaillierte Planung und Einarbeitung der Komponenten wäre, aufgrund der relativ engen Platzverhältnisse, ohne dieses Programm nicht möglich gewesen. Hinzu kam, dass wir außer der 3D-Darstellung der Pegel und der Berechnung der Auftriebsverhältnisse mit diesem CAD-Programm eine leistungsfähige CNC-CAM-Software für die Bearbeitung der Formteile einsetzen konnten. Nach der Planung der Fräsarbeitsgänge am PC erfolgte die eigentliche Formgebung der Auftriebskörper in einem abgeschlossenen Raum ohne das Einwirken eines Mitarbeiters, siehe Bild unten.

verklebte und zwischen die Spanten eingepasste Teilstücke

des syntaktischen Schaums (rechts)

Die Teilstücke (siehe Bild oben links) wurden anschließend zu Formteilen verklebt, passgenau zwischen die Spanten eingefügt sowie mit durchgängigen und mit lösbaren Polymerstäben befestigt, vgl. Foto oben rechts. Hierdurch entstand eine Versteifung des Gesamtaufbaus, welche erheblich zur mechanischen Stabilität der Pegel beitrug. Da sich die Auftriebskörper sehr einfach demontieren lassen, sind die Funktionsteile bei Wartungsarbeiten sehr leicht zugänglich, und sie lassen sich an Bord eines Schiffs austauschen oder reparieren. Dies ist ein großer Vorteil der druckneutralen Bauweise. Im Gegensatz dazu muss bei einem Fahrzeug mit Druckhülle eine zur Wartung vorgesehene Luke geöffnet werden, was beim anschließenden Verschließen dieser Luke zu Schwierigkeiten bei der Abdichtung des Fahrzeuginnenraums führt.

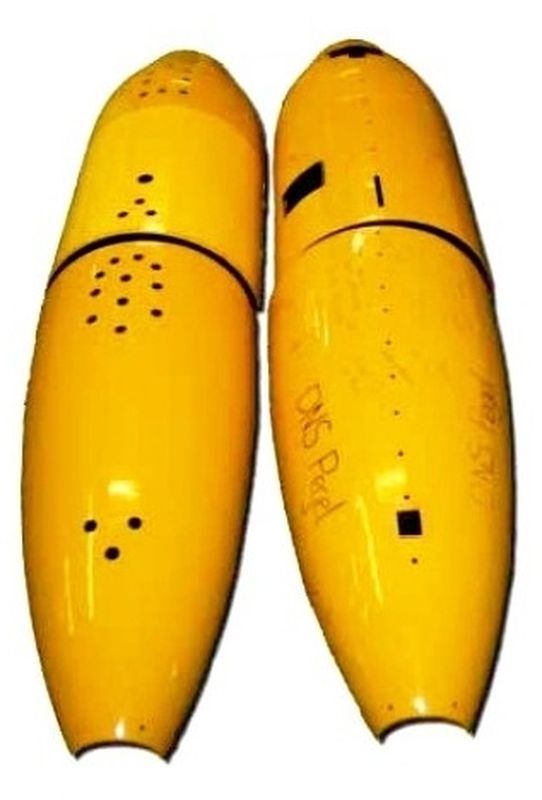

Die Strömungshülle der Pegel besteht aus tiefgezogenen ABS-Kunststoffplatten. Aus Kostengründen stellten wir die Tiefziehformen durch die Fräsbearbeitung geklebter MDF-Platten auf unserer 3-Achsen-CNC-Fräse selbst her. Der Tiefziehprozess zur Fertigung der Formteile erfolgte in Zusammenarbeit mit der Firma Hesco Kunststoffverarbeitung GmbH in Luckenwalde bei Berlin. Die folgende Abbildung zeigt links die Tiefziehformen und rechts Teile der Strömungshülle, welche mit Lufteintrittslöchern und Strömungsöffnungen für den Ablauf des Seewassers versehen sind.

Zur Unterstützung der Montagearbeiten, zur Aufnahme sowie auch für den Transport der Pegel bauten wir eine einfache Helling auf, siehe Abbildung unten. Die Helling ist so konzipiert, dass sie sowohl zur Lagerung der Pegel im Labor, als auch zum Transport des Boots verwendet werden kann. Für den Transport über kurze Strecken, beispielsweise innerhalb von Gebäuden sind vier Lenkrollen angebracht.

Ein Jahr nach dem Projektstart hatten wir Grund zum Feiern (siehe Bild unten): der Bootskörper mit dem tragenden Gerüst und den auftriebserzeugenden Schaumteilen sowie die Strömungshülle waren fertig gestellt, die Einbauteile ließen sich im Drucktank testen, und wir konnten das Boot mit dem Transportwagen bewegen.

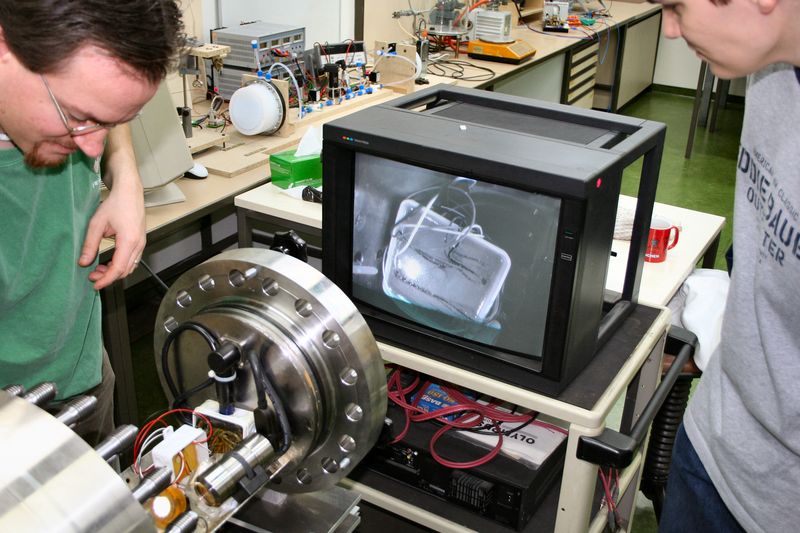

Vor dem Einbau in die Pegel wurden alle Funktionsteile einem Drucktest unterzogen. Hierzu erstellte Dipl.-Ing. Stefan Oginski einen Druckbehälter, der für Drücke bis 600 bar und Temperaturen von minimal 4 °C ausgelegt ist. Die Druckerzeugung in dem mit Wasser befüllten Tank basiert auf einem verformbaren Schlauch, der sich im Innern der Druckkammer befindet und von außen mit Hydrauliköl aufgepumpt wird, wobei sich der Öldruck auf das Wasser überträgt, ohne dass Öl und Wasser in direkten Kontakt kommen. Dies bietet den Vorteil, dass sich kommerziell verfügbare und preisgünstige Bauteile einsetzen lassen.

Der vernickelte Vollwandbehälter besteht aus Vergütungsstahl, der mit Deckeln aus nicht rostendem Stahl durch Dehnschrauben verschlossen wird. Die Abbildung unten zeigt den Drucktank als Hohlzylinder, ohne die Deckel, welche sich auf einem fahrbaren Unterteil bewegen lassen. Links unten befindet sich die Fuß-Ölpumpe. Im Bild darunter bauen die Dipl.-Ings. Martin Lück und Moritz Buscher einige elektronische Funktionskomponenten zwecks Drucktest in den Tank ein.

Schließlich stand zu diesem Zeitpunkt auch das Gesamtkonzept fest. Die Projektpartner hatten sich über die Volumina und die Massen der Funktionsbauteile sowie deren Einbauorte weitgehend geeinigt. Die folgende Abbildung zeigt gemäß der Planung eine CAD-Schnittansicht der Pegel mit den Einbaukomponenten.

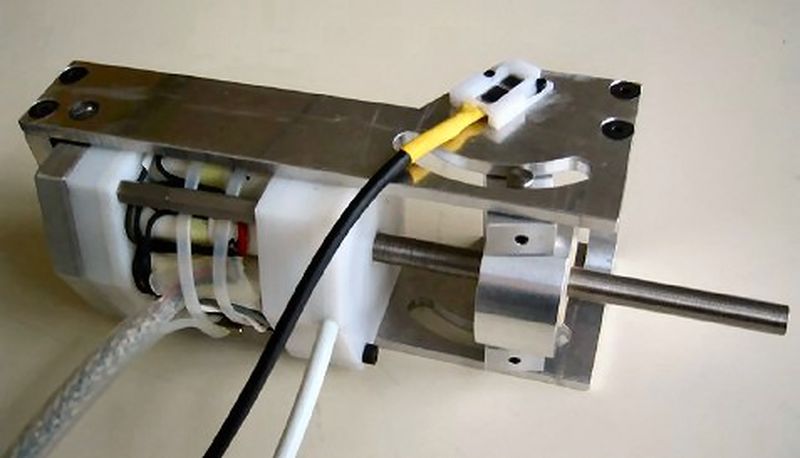

Unser Projektpartner ENITECH entwickelte das druckneutrale Energieversorgungssystem und fertigte druckneutral vergossene Lithium-Polymerakkumulatoren für ein 24 V- sowie ein 110 V-Spannungsnetz, vgl. Abbildung unten links. ENITECH stellte weiterhin folgende druckneutralen Elektromotoren her: den Hauptantrieb der Pegel mit den Rotorblättern, die Antriebe für die Querstrahlmodule, die Servosteller für die Ruder (siehe Bild unten rechts), die Pumpenantriebe sowie die elektronischen Ansteuerungen der Motoren. Schließlich entwickelte das Team der Firma Vergusssysteme für elektronische Baugruppen, die Kommunikationselektronik und druckneutral vergossene Kabelverbindungen.

Ruderservomotoren mit Spindeltrieb (rechts)

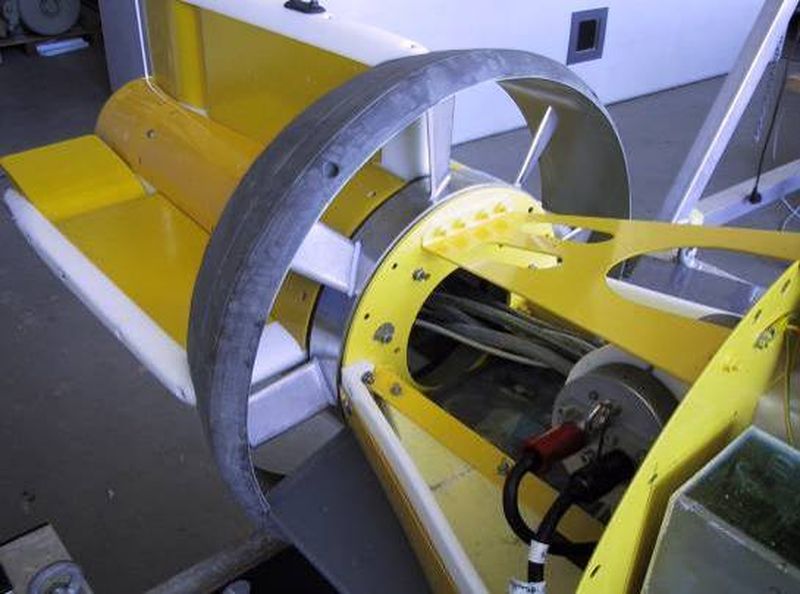

Der Hauptantrieb besteht aus einem druckneutralen Ringmotor, dessen Propeller von einer Kortdüse gehaust wird, siehe Abbildungen unten. Diese Ringdüse schützt die Rotorblätter vor der Kollision mit Festkörpern und verhindert, dass Personen in die laufenden Rotorblätter fassen. Darüber hinaus sorgt die Düsenform für eine verbesserte Anströmung der Ruder.

Ansicht des Hauptantriebs von der Bugseite (rechts)

Das Team des Fachgebiets Mikrotechnik gestaltete den Gesamtaufbau des Fahrzeugs (Stützgerüst, Auftriebsformteile, Strömungshülle) und steuerte die Integration aller Unterbaugruppen in das Fahrzeug. Weiterhin entwickelten und fertigten wir die druckneutralen mechanischen Systeme, das variable Auftriebstrimmsystem, die aktiven Querruder (Hover), das Lagetrimmsystem, die Rudereinrichtung nebst Winkelsensorik sowie einen druckneutralen Messaufnehmer zur Bestimmung des hydrostatischen Drucks (Tauchtiefe). Alle Einbaugruppen wurden in Drucktanks auf ihre Tauglichkeit für den Betrieb in einer Tiefe von 6.000 Meter geprüft.

Die Ruderanlage der Pegel

Die meisten Unterwasserfahrzeuge steuern ihre Fahrtrichtung, indem sie am Fahrzeug angebrachte Ruderflächen während der Fahrt bewegen. Mit den Seitenrudern lassen sich Kurvenfahrten oder anhand der Höhenruder Auf- und Abtauchmanöver durchführen. Die Ruderwirkung ist dabei von der Geschwindigkeit des sie umströmenden Fluids abhängig. Bei langsamen Geschwindigkeiten werden die Ruder unwirksam und eine genaue Manövrierbarkeit ist nicht möglich. Mittels der von Dipl.-Ing. Moritz Buscher entwickelten zusätzlichen Querruder lässt sich das Fahrzeug allerdings auch im Stillstand präzise bewegen.

Die Ruderanlage der Pegel befindet sich am Heck des Fahrzeugs. Deren Grundgerüst besteht aus vier Längsspanten und drei Flanschen. Die Längsspanten bilden die Auflageflächen für vier Leitflächen (je zwei Höhen- und zwei Tiefenruder) sowie für den Kiel des Boots. Die Leitflächen wurden aus syntaktischem Schaum gefertigt. Sie sind mit Gewindestangen über Abschlussleisten mit dem Stützgerüst verbunden. Die Abschlussleisten der drei Leitflächen aus POM dienen weiterhin zur Lagerung der zwei Höhen-, bzw. des Seitenruders.

das Grundgerüst der Ruderanlage auf

die vier Längsspanten sind an die Kortdüse angeschraubt

Vier Leitflächen und drei Ruderflächen formen die eigentliche Ruderanlage (CAD-Abbildung unten links, ausgelenkte Ruder unten rechts). Die beiden unabhängig ansteuerbaren Höhenruder können als Querruder fungieren und somit ein Rollmoment ausgleichen. Die zwei Seitenruder sind gekoppelt. Die Auslenkung der Ruderflächen erfolgt mit drei druckneutralen Servomotoren, die jeweils über ein Getriebe mit den Rudern verbunden sind. Für die Konzeption und den Aufbau der Ruderanlage sowie die Ansteuerung der Ruder war Dipl.-Ing. Carl Thiede verantwortlich.

Die Ruderanlage ist über einen Flansch am Hauptantrieb befestigt. Dessen Ringdüse (Kortdüse) um den Propeller sorgt durch ihre Düsenform für eine zusätzliche Beschleunigung des Wasserstroms in Richtung der Ruder, so dass die Ruder auch noch bei langsamer Fahrt der Pegel wirksam sind.

Zur Bestimmung der Kräfte auf die Ruder sowie der Ruderwellenmomente führten wir im Strömungskanal K27 der TU Berlin Strömungsversuche mit ausgelenkten Ruderblättern durch, siehe Bilder unten. Dies gestattete auch die Validierung der mittels CFD-Rechnungen (Computational Fluid Dynamics) ermittelten Werte. Da es die Abmessungen des Strömungskanals der TU Berlin nicht zulassen, den kompletten Bootskörper einzubringen, wurde der vordere Teil der Ruderanlage strömungstechnisch verkleidet, damit dort keine übermäßige Staukraft oder Verwirbelungen entstehen.

im Strömungskanal K27 der TU Berlin

Die Stellung der Ruder bestimmt die Fahrtrichtung der Pegel. Dementsprechend ist es erforderlich, die Ruderwinkel messtechnisch zu erfassen, gemäß dem Gesamtkonzept mit druckneutralen Winkelsensoren. Dipl.-Ing. Carl Thiede löste diese Aufgabe, indem er einen vergossenen magnetoresistiven Winkelsensor entwickelte, welcher anhand der Drehung des magnetischen Felds eines gehausten Permanentmagneten den Stellwinkel an den Ruderservomotoren vermisst, siehe Bild unten links. Unten rechts ist ein in die Pegel eingebautes Ruderstellmodul mit Winkelsensor zu sehen.

eingebautes Ruderstellmodul mit Winkelsensor (rechts)

Querstrahlantriebe

Unterwasserfahrzeuge docken während einer Mission an einer Unterwasserstation an, um dort Daten zu übertragen oder elektrische Energie zu tanken. Dies gelingt jedoch nur, wenn sich das Fahrzeug mit Hilfe eines Manövriersystems auch im Stillstand präzise steuern lässt, damit es beispielsweise bei Seitenströmungen eine feste Position bezüglich des Meeresbodens bzw. der Unterwasserstation einhält. Die Pegel erhielt daher Steuerungshilfen: die Querstrahlantriebe (Hover). Damit kann man das Fahrzeug auch im Stillstand um die Fahrzeughoch- und um die Fahrzeugquerachse drehen. Außerdem lassen sich damit Seitwärts- sowie Auf- bzw. Abtauchfahrten durchführen.

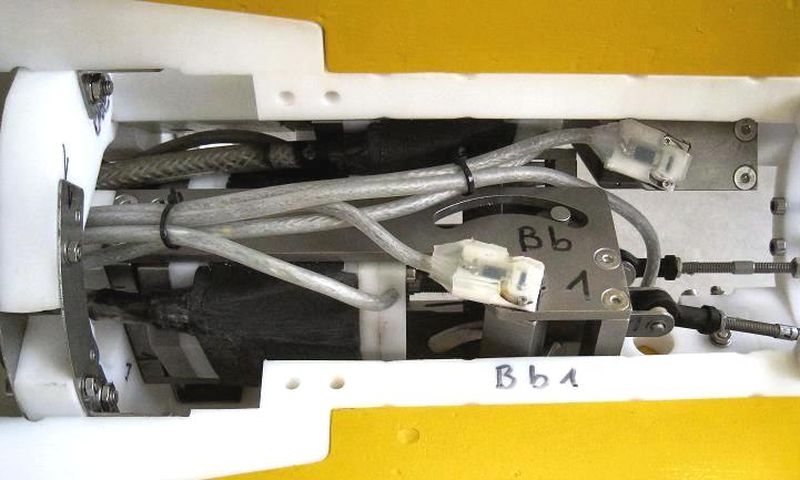

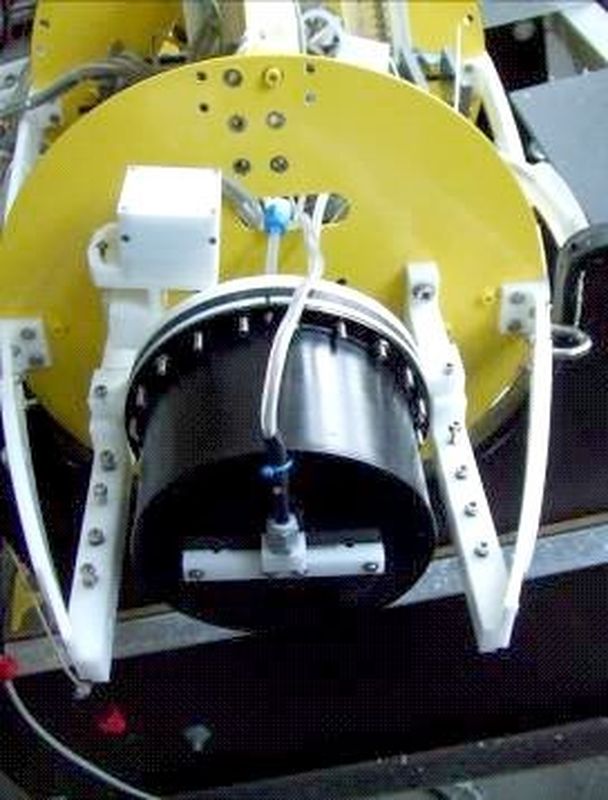

Das Manövriersystem der Pegel besteht aus zwei Querstrahlmodulen, die sich am Bug sowie am Heck des Fahrzeugs befinden, siehe Abbildungen unten. Jedes Modul verfügt über eine radiale Austrittsöffnung durch die ein von einer Kreiselpumpe erzeugter Hochdruckwasserstrahl austritt. Der seitlich vom Fahrzeug weg zeigende Strahl erzeugt eine Rückstoßkraft, die das Fahrzeug in die dem Wasserstrahl entgegen gesetzte Richtung bewegt. Die Austrittsöffnungen der Querstrahlantriebe lassen sich um die Fahrzeugmittelachse drehen, wodurch sich der Austrittsstrahl nach links, rechts, oben oder unten ausrichtet. Die beiden Hovermodule sind am Bug sowie am Heck des Fahrzeugs angebracht, um durch einen möglichst großen Hebelarm zum Gesamtschwerpunkt des Fahrzeugs ein hohes Drehmoment zu erzielen.

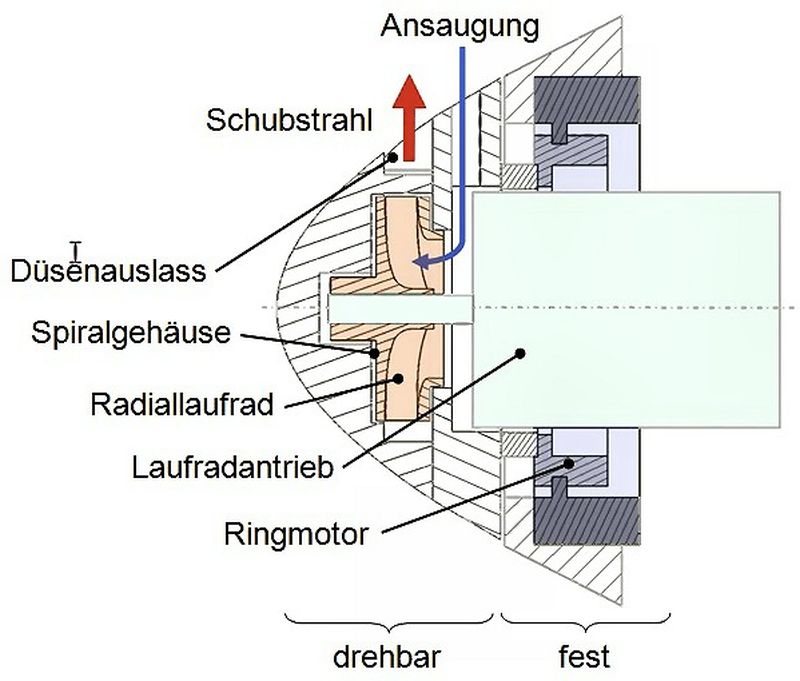

Die Abbildung unten zeigt den Querschnitt eines Hovers. Ein Pumpenmotor dreht das Radiallaufrad, welches durch die Ansaugöffnung Umgebungswasser ansaugt und das Wasser seitlich aus dem Düsenauslass drückt. Die Wirkrichtung des Schubstrahls und damit der Querkraft lässt sich durch einen Ringmotor verändern, welcher das Bauteil mit der Austrittsöffnung 360 Grad um die Fahrzeuglängsachse dreht. Jedes Hovermodul erzeugt eine Schubkraft von 22 N bei einer Motordrehzahl von 3.000 U / min des Laufradantriebs.

Querstrahlantrieb am Bug (rechts)

Die Gestaltung der zwei identischen Querstrahlmodule erfolgte mit der Maßgabe, den Strömungswiderstand des Fahrzeugs durch die seitlichen Aus- und Eintrittsöffnungen so wenig wie möglich zu beeinflussen. Sie lassen sich problemlos an Bord eines Schiffs reparieren oder austauschen. Das folgende Bild zeigt Dipl.-Ing. Moritz Buscher, den Entwickler der Querstrahlantriebe, an Bord des Forschungsschiffs Prof. Penck im Verlauf einer Tauchmission, wobei er kleine Änderungen am bugseitigen Querstrahlmodul ausführt.

Auftriebstrimmsystem

Will man mit der Pegel am Meeresboden Erkundungsfahrten durchführen, im Stillstand Gesteinsformationen inspizieren, an einer Station andocken oder Schäden an einer Pipeline untersuchen, gelingt dies auf Dauer nur, wenn der Auftrieb und der Abtrieb des Boots gleich groß sind, d. h. es liegt ein Schwebezustand vor. Allerdings ändern schon geringe Änderungen des Salzwassergehalts und der zunehmende hydrostatische Druck in der Tiefe den Auftriebszustand des Boots. Schließlich möchte man in der Nutzlastsektion je nach Erkundungsauftrag verschiedene Messinstrumente installieren oder auch schnell am Bord des Forschungsschiffs wechseln, ohne dabei aufwendige Trimmaktionen vorzunehmen, beispielsweise durch die Installation zusätzlicher Schaumteile. Somit ergibt sich die Notwendigkeit eines variablen Auftriebsausgleichs. Dipl.-Ing. Carl Thiede entwickelte hierfür eine technische Lösung, deren prinzipielle Funktion im nächsten Bild erläutert ist.

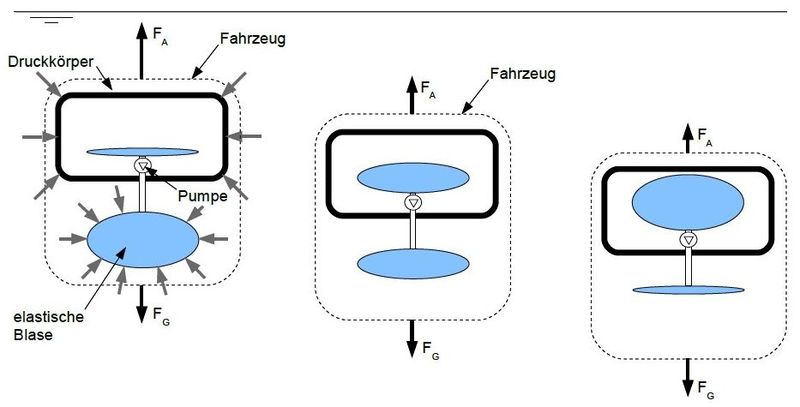

Der Grundgedanke besteht darin, die Dichte des Fahrzeugs zu variieren. Pumpt man eine Flüssigkeit gegen den allseitig wirkenden hydrostatischen Druck des Meerwassers aus einem Druckkörper in ein elastisches Reservoir, so entsteht im Druckkörper ein Hohlraum, die Dichte des Fahrzeugs verringert sich und es steigt auf. Lässt man die Flüssigkeit, getrieben durch den Umgebungsdruck, anhand der Öffnung eines Ventils aus dem Reservoir in den Druckkörper zurückströmen, vergrößert sich die Dichte des Fahrzeugs und es sinkt.

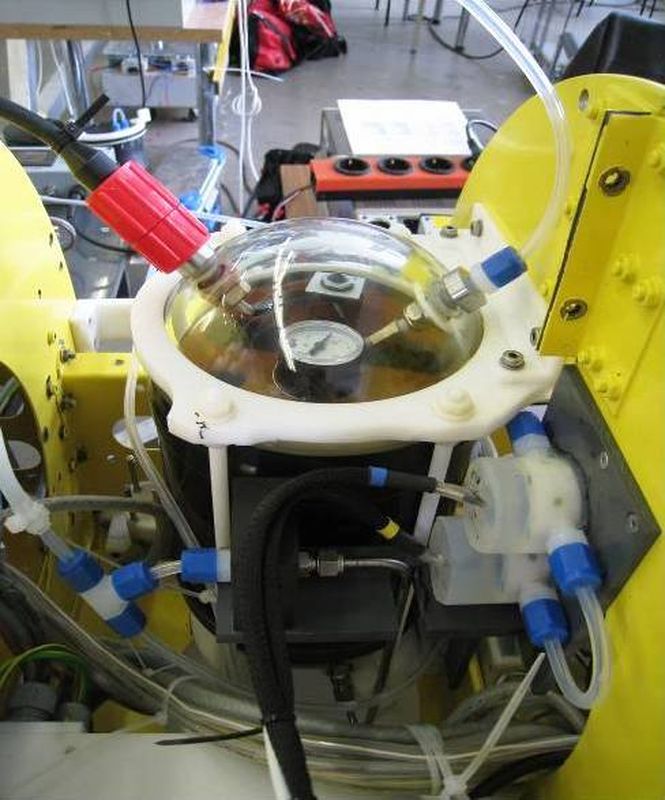

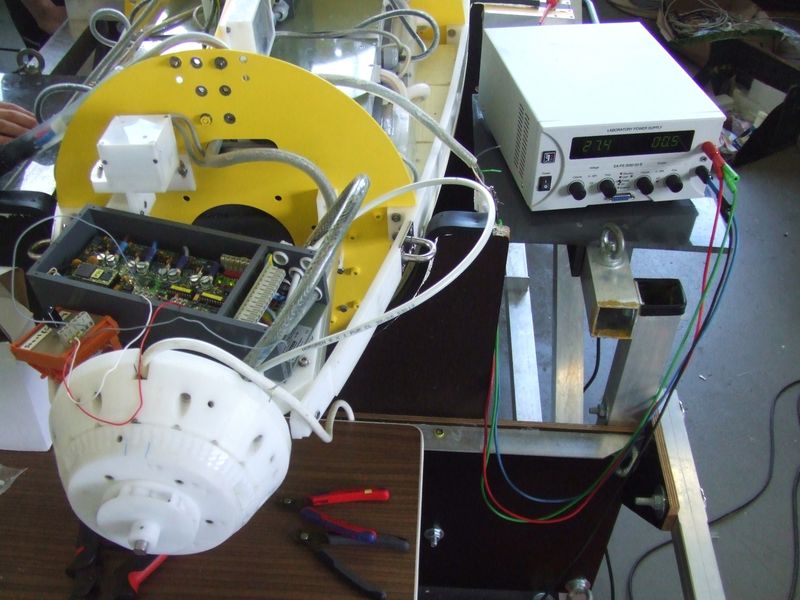

Insgesamt handelt es sich um ein geschlossenes System, in dem eine Hydraulikflüssigkeit zur Änderung des Auftriebsverhaltens verschoben wird. Das Bild unten links zeigt den Druckkörper aus Borsilikatglas bei einem Labortest. Der obere Glasdom lässt sich abnehmen, um Füllstandsensoren und eine Hochdruckpumpe im Glaskörper unterzubringen. Der im Boot eingebaute Trimmbehälter ist im rechten Bild zu sehen.

Lagetrimmeinrichtung

Mit der Lagetrimmeinrichtung verschiebt man den Gewichtsschwerpunkt des Fahrzeugs nach vorn oder nach hinten. Dadurch verändert sich der Neigungswinkel des Bootskörpers im Wasser, was energieeffiziente Abtauch- oder Auftauchfahrten ohne den Einsatz der Höhenruder ermöglicht. Dies gilt insbesondere bei langsamer Fahrt, bei der die Höhenruder nicht wirken. Oft ist ein Lagetrimm aber auch erforderlich, wenn man zusätzliche Geräte in die Pegel einbaut. Dies verlagert den Gewichtsschwerpunkt und damit die Neigung des Fahrzeugs, was sich mit dem Trimmsystem wieder ausgleichen lässt.

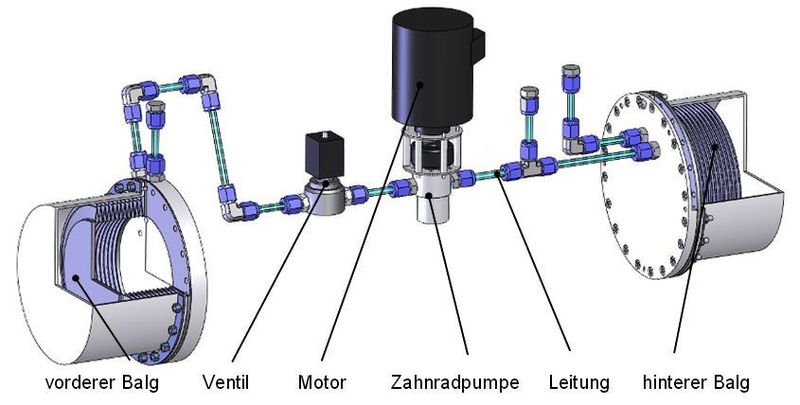

Dipl.-Ing. Moritz Buscher entwickelte zu diesem Zweck eine geschlossene hydraulische Anlage, bei der eine Zahnradpumpe eine hydraulische Flüssigkeit mit größerer Dichte als Meerwasser zwischen zwei dehnbaren Faltenbälgen befördert. Die Bälge befinden sich am Bug und am Heck der Pegel. Je nach der gewünschten Änderung der Schwerpunktslage füllt die Pumpe den linken oder rechten Balg und leert den korrespondierenden Balg (Prinzip der Anlage siehe Abbildung unten). Die höchst effiziente hydraulische Einrichtung benötigt nur wenig Platz, da die Bälge und die Pumpe mit flexiblen Rohrleitungen verbunden sind. Dabei handelt es sich um ein abgeschlossenes System, welches in natürlicher Weise druckneutral wirkt.

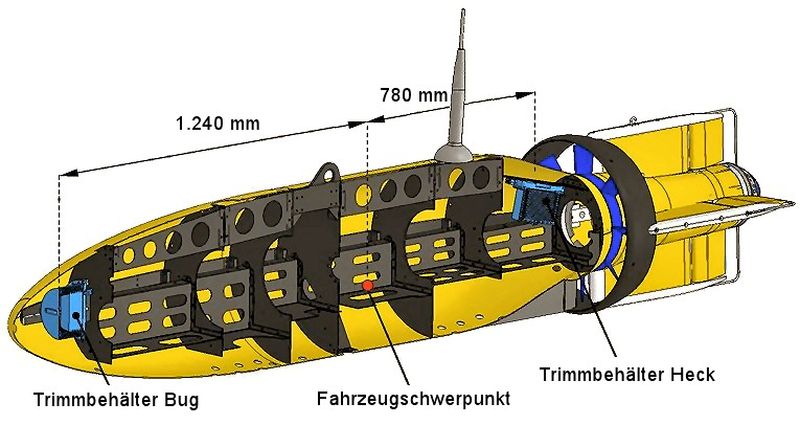

Die Wirkung dieser aktiven Trimmeinrichtung, d. h. das erzielbare Drehmoment, lässt sich maximieren, wenn die beiden Bälge jeweils möglichst weit vom Fahrzeugschwerpunkt angebracht sind. Das Bild unten mit den Einbauorten der Bälge bezüglich des Bootsschwerpunkts zeigt, dass die Distanz des heckseitigen Trimmbalgs zum Schwerpunkt aus Platzgründen kleiner ist als die des Bugbalgs.

Der erzielbare Neigungswinkel hängt weiterhin davon ab, dass die verschiebbare Masse der Flüssigkeit, im vorliegenden Fall deren Volumen, möglichst groß gerät. Allerdings bestehen hierbei aufgrund des geringen Einbauraums Grenzen (siehe Abbildungen unten), da sich die Faltenbälge bei der Verschiebung des Fluids ausdehnen.

Bestimmung der Tauchtiefe

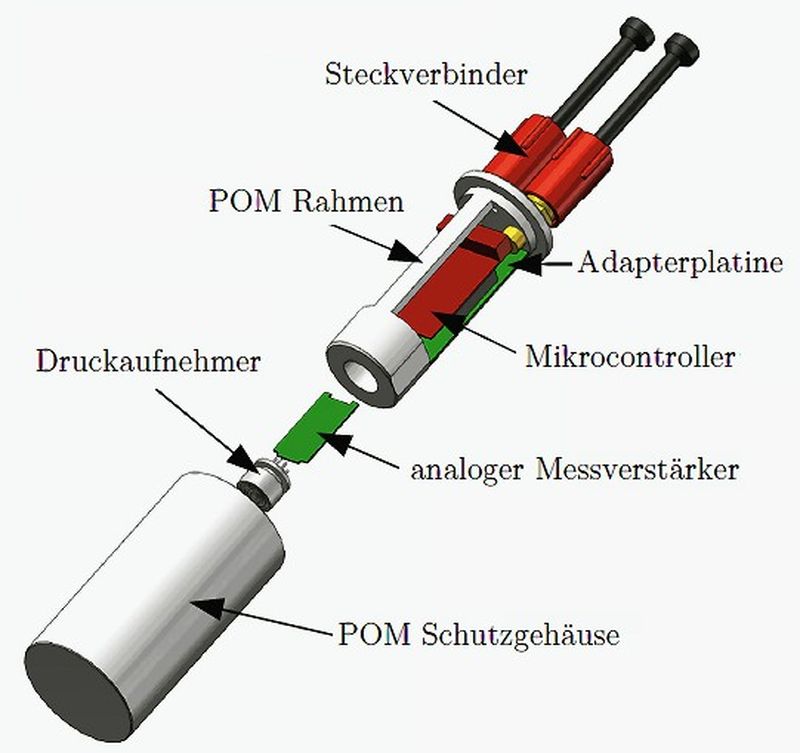

Zur Ermittlung der Tauchtiefe eines Unterwasserfahrzeugs bietet es sich an, den hydrostatischen Druck als Messgröße zu nutzen, da dieser durch die Höhe der Wassersäule festgelegt ist. Will man genauere Werte für die Angabe der Tauchtiefe erzielen, müssen die Erdbeschleunigung, die Wassertemperatur und der Salzgehalt bekannt sein, um anhand empirisch ermittelter Ausdrücke auf die Tiefe zu schließen. Dipl.-Ing. Carl Thiede nutzte eine kommerziell verfügbare piezoresistive Druckmesszelle, deren Membran eine evakuierte Kavität abschließt. Ändert sich der hydrostatische Druck, so variiert auch die Deformation der Membran, was zur Widerstandsänderung piezoresistiver Sensoren führt, wodurch man anhand eines Messverstärkers und geeigneter Auswerteelektronik ein digitales Signal erhält, mit dem sich nach Auswertung unter Einsatz der o. g. empirischen Funktionen die Tauchtiefe mit einem Mikrocontroller ermitteln lässt. Carl Thiede verbesserte die Messgenauigkeit des insgesamt druckneutral aufgebauten Sensors durch dessen Eichung mit einer sehr genauen Messsonde auf einer Atlantikfahrt.

montierte und vergossene Tiefenmesseinrichtung (rechts)

Passive Tauchtests in der Ostsee

Zur Untersuchung der Meerwasserverträglichkeit des Gesamtaufbaus und einiger Komponenten führten wir 2007 erste Tauchtests in der Ostsee durch, die ohne Hauptantrieb erfolgten. Die auf der Helling gesicherte Pegel befand sich zum Transport des Boots von der TU Berlin nach Rostock auf einem Anhänger, welcher auch für die Fahrt zum Hafen von Rostock diente, siehe Abbildungen unten.

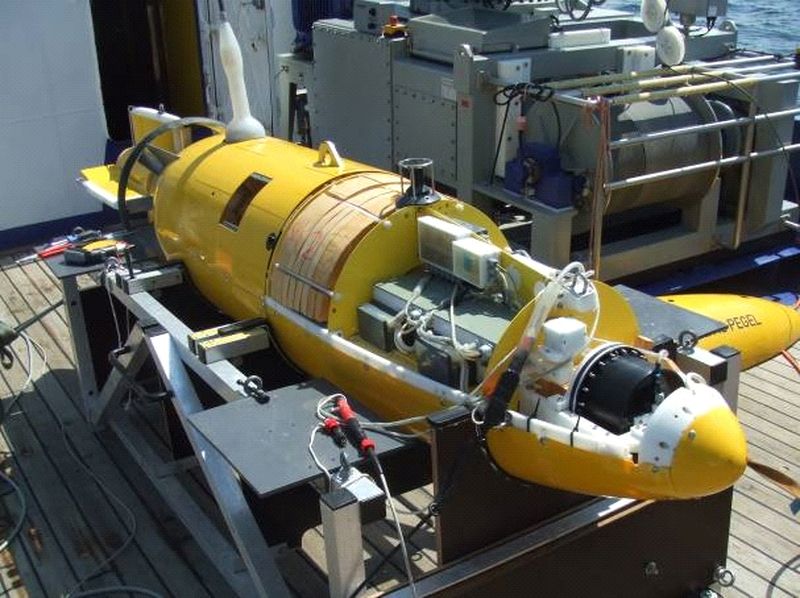

Das Boot wurde für die Tauchtests auf das Forschungsschiff Prof. Penck verladen und zu einer Stelle auf der Ostsee verbracht, an der wir auch erstmals das Aussetzen von Bord und das Bergen der Pegel üben konnten. Die Senk- und Hebemanöver mit dem Deckkran der Prof. Penck gestalteten sich insbesondere bei bewegter See kritisch, da sich das Boot am Lasthaken drehte und dabei auch pendelte.

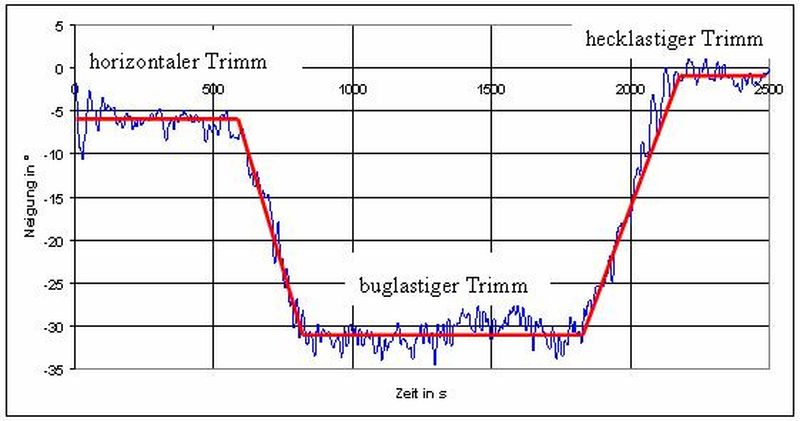

Zu diesem Zeitpunkt waren das Tauchsystem sowie der Hauptantrieb noch nicht installiert. Um trotzdem das Boot kontrolliert in verschiedenen Meerestiefen zu verankern, befand sich in der Nutzlastsektion eine Winde, mit der sich die Pegel an einem verankerten Seil auf- und abspulen ließ. Dabei war die Pegel mit einem an der Stelle des Bootsschwerpunkts befestigten Seil durch ein Gewicht am Seeboden gebunden. Aufgrund des Bootsauftriebs durch die Schaumteile ließ sich die Tauchtiefe des Schwimmkörpers mit der Winde an der Verankerungsstelle beliebig einstellen. Dies bot Gelegenheit, die Wirkung der Trimmeinrichtung in einer Wassertiefe von 20 Meter zu testen. Die Abbildung unten links zeigt die an einem Seil verankerte Pegel bei horizontaler Trimmung. Durch die Verschiebung der Trimmflüssigkeit ließ sich ein buglastiger Neigungswinkel von 30° erzielen (siehe Bild rechts), wohingegen sich die hecklastige Trimmung als wenig effektiv erwies. Die danach folgende Abbildung zeigt den zeitlichen Verlauf des Neigungswinkels der Pegel beim Pumpen der Trimmflüssigkeit zwischen Bug- und Heckbalg.

Schlepptests im Rostocker Hafen und auf See

Zur Ermittlung des Strömungsverhaltens zogen wir die Pegel bei ruhigem Seegang zunächst im Hafen von Rostock mit einem Schlauchboot (siehe Bild unten), wodurch sich die tatsächlichen Widerstandskräfte bei einer Überwasserfahrt ermitteln ließen. Gleiche Schlepptests fanden auch bei Seegang in der Ostsee statt, wobei die Pegel mittels des Deckkrans der Prof. Penck gezogen wurde, vgl. das darunter befindliche Bild. Hierbei galt es, bei Seegang den Einfluss der wesentlich größeren Kräfte auf das Skelett des Boots zu prüfen.

Nach den Schlepptests in der Ostsee und einer sechswöchigen Verankerung der Pegel am Meeresgrund in einer Tiefe von etwa 15 Meter (siehe Bild unten), wurde das Boot geborgen und die Einbaukomponenten auf Korrosionsschäden untersucht. Dabei erfuhr das gesamte Fahrzeug eine gründliche Untersuchung. Außer Sediment- und Salzablagerungen trat an Aluminium- und Kunststoffteilen Spaltkorrosion auf. Weiterhin quollen einige Polymerlager auf.

Freifahrten im Hafen von Rostock

Um weitere Korrosionsschäden zu vermeiden, tauschten wir einige kritische Bauteile aus. Weiterhin erfolgte der Einbau des Hauptantriebs nebst Akkumulatoren sowie der Funkanlage und des akustischen Modems zur Unterwasserkommunikation. Aufgrund des zusätzlichen Gewichts am Heck wurde das Boot durch das Einfügen zusätzlicher Schaumteile im Wasserbecken neutral getrimmt (siehe Bild unten) und anschließend am Pier des Rostocker Hafens ausgesetzt, vgl. Bild weiter unten.

Bei Überwasserfahrten werden ein Funkmodem sowie ein Mast mit Antenne zur Funkverbindung und Steuerung des Boots benutzt. Ein Blinklicht erleichtert die Sichtortung. Unter Wasser erfolgt die Kommunikation zwischen der Prof. Penck und der Pegel anhand eines akustischen Modems, welches neben der Antenne als kleiner Dom am Boot herausragt. Der Aufnahmehaken dient zum Aussetzen und Bergen des Fahrzeugs mit einem Kran. Durch den Einbau dieser Komponenten konnten wir im Frühjahr 2008 erstmals Freifahrten im Hafen von Rostock durchführen.

Dabei zeigte sich zunächst, dass die Wirkung der Seitenruder nicht ausreicht, so dass beim IOW in Rostock Umbauarbeiten an der Ruderanlage erforderlich waren, siehe nachfolgende Fotos.

durch Dipl.-Ings. Carl Thiede und Moritz Buscher

Um einen möglichen Verlust des Boots zu vermeiden, wurde die Pegel bei den Oberflächenfahrten im Hafen von Rostock zunächst anhand von Bojen und Seilen gesichert. Weiterhin blieb das begleitende Schlauchboot immer in der Nähe des Fahrzeugs. Kleine Montagearbeiten ließen sich zwischenzeitlich am Pier durchführen.

Aufgrund der zunehmenden Erfahrung im Umgang mit der Steuerung und einigen erfolgreichen Fahrten mit dem Boot verzichteten wir in der Folge auf die Sicherung durch Bojen und Seile, so dass wir das Verhalten des Boots bei verschiedenen Drehzahlen des Antriebs bei freier Fahrt testen konnten. Weiterhin gaben Kurvenfahrten Aufschluss über die Effektivität der Ruderanlage. Bei kurzen Tauchfahrten kamen die Höhenruder zum Einsatz, da die Auftriebstrimmanlage zu diesem Zeitpunkt noch nicht zur Verfügung stand.

Freifahrten in der Ostsee

Nach den erfolgreichen Probefahrten im Hafenbecken von Rostock setzten wir das Boot auch in der Ostsee ein (siehe Bild unten), wobei die Pegel mit der Prof. Penck an verschiedene Einsatzorte transportiert wurde. Gesteuerte Oberflächen- und Kurvenfahrten in bewegter See dienten zunächst der Ermittlung von Reglerparametern für die Kursregelung (Sollwertvorgabe des Kurses durch den Kompass). Es folgten mehrere Tauchgänge, Auftauchen der Pegel im darauf folgenden Foto. Hierbei ließ sich der Kurs des Boots mit dem Unterwassernavigationssystem der Prof. Penck (USBL-System) verfolgen und anhand von Kommandos mit dem akustischen Modem korrigieren, wobei auch die Einstellwerte des Tauchtiefenreglers optimiert wurden.

Durch die zunehmende Erfahrung mit der Steuerung des Boots bei den Freifahrten ließ sich das Fahrverhalten besser kontrollieren. Allerdings gestaltete sich das Aussetzen und Einholen der Pegel insbesondere bei bewegter See zu Beginn zunächst recht schwierig, siehe Bild unten. Dies betraf insbesondere das Anlegen an die Pegel sowie die Ausrichtung des Boots zum Vertäuen des Einholseils. Die Situation besserte sich nach dem Einbau der Querstrahlantriebe (vgl. Bild weiter unten), welche sichere und präzise Anlegemanöver an das Forschungsschiff Prof. Penck ermöglichten.

Nach dem Einbau des Auftriebstrimmsystems erfolgten weitere aktive Tauchtests in der Ostsee, die von Bord der Prof. Penck durchgeführt wurden. Zwischen den Tauchgängen war es erforderlich, die Akkumulatoren aufzuladen. Dabei wurden auch Inspektionen des Bootskörpers durchgeführt.

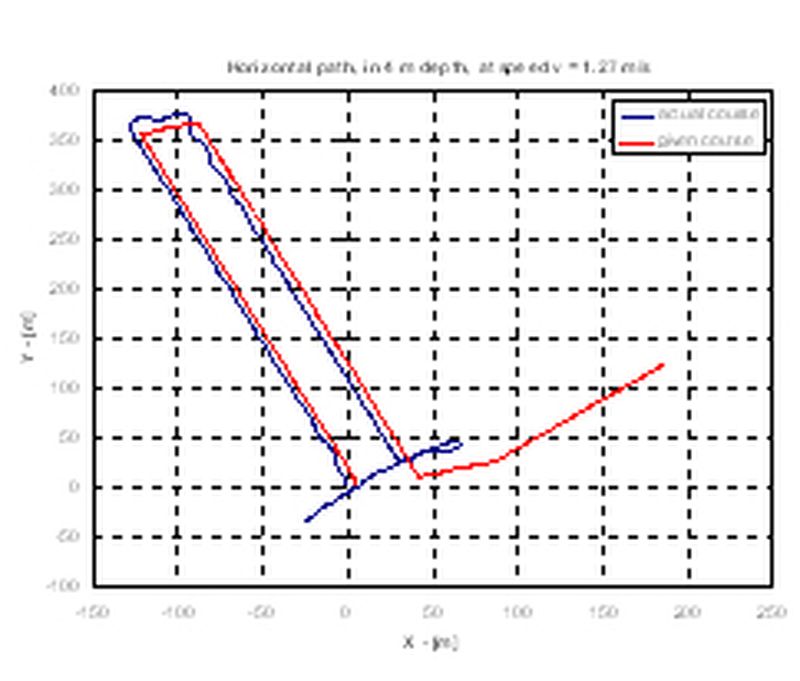

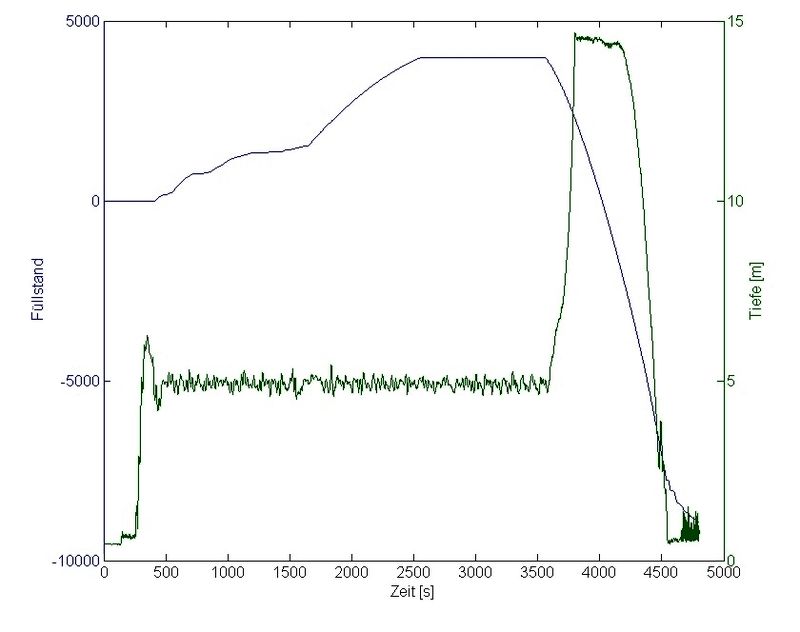

Ein wichtiges Ergebnis der Testfahrten war die Feststellung, dass sich die Ruderanlage der Pegel präzise bedienen lässt, wobei die Kursvorgaben gut eingehalten werden. Dies belegt die Graphik unten links, die beispielhaft den Kurs der Pegel bei einer Fahrt in vier Meter Wassertiefe dokumentiert. Nach der Justage des Tiefenreglers gelang es auch, die Tauchmanöver der Pegel souverän zu gestalten. Der zeitliche Verlauf eines Tauchgangs ist in der Graphik unten rechts festgehalten, wobei die blaue Linie den Füllstand des Tauchbehälters anzeigt. Die grüne Linie markiert die Tauchtiefe des Boots.

rechts: zeitlicher Verlauf eines Tauchgangs

(grün: Tauchtiefe, blau: Füllstand des Tauchbehälters)

Zum Tauchvorgang: zu Beginn der Zeiterfassung startet das Boot zunächst an der Meeresoberfläche. Es erreicht durch die allmähliche Füllung des Tauchbehälters bei mäßiger Fahrt und unterstützt durch die Tiefenruder nach etwa 400 s eine Tauchtiefe von fünf Meter, welche bis zu einer Zeit von 3.700 s anhand des Tauchreglers eingehalten wird (grüne Linie). Danach wird der Hauptantrieb abgeschaltet, das Boot sinkt infolge des maximalen Füllstands im Tauchbehälter (blaue Linie) bis zu einer Tiefe von etwa 14 Meter und verweilt bei abgeschaltetem Hauptantrieb kurz am Meeresboden. Durch Abpumpen des Tauchbehälters kehrt die Pegel wieder zur Meeresoberfläche zurück.

Energiesysteme

Da die Unterwasserfahrten und Tauchmanöver sehr viel Energie benötigen, war es erforderlich, die Pegel nach den einzelnen Missionen zum Aufladen der druckneutral vergossenen Lithium-Polymer-Akkumulatoren wiederum an Bord der Prof. Penck zu hieven. Das Bild unten zeigt einen Teil der Energieversorgung der Pegel, eingebettet in Schaumblöcke. Im darunter befindlichen Bild werden bei Wartungsarbeiten die Akkumulatoren aufgeladen.

Präsentation der Projektergebnisse

Aufgrund des höchst erfolgreichen Projektverlaufs bat uns der Projektträger des Bundesministeriums für Wirtschaft, die Ergebnisse des geförderten Verbundvorhabens „Druckneutrale Systeme“ auf der Tagung „InWaterTec09“ in Kiel mit einem Poster (Bild unten) sowie einem Vortrag vorzustellen.

(click to enlarge)

Das Poster mit den Ergebnissen des Forschungsvorhabens wurde von den Dipl.-Ings. Moritz Buscher und Martin Lück vorgestellt. Anschließend beschrieb Dipl.-Ing. Martin Lück in seinem Vortrag den Aufbau der Pegel sowie deren erfolgreiche Inbetriebnahme.

auf der InWaterTec09

Bei der Vorstellung der Projektergebnisse interessierte die Konferenzteilnehmer vor allem die Gestaltung des neuartigen druckneutralen Unterwasserfahrzeugs Pegel sowie die druckneutrale Bauweise einzelner Komponenten. Dabei wurden Vor- und Nachteile der druckneutralen Bauweise diskutiert und mit der konventionellen Gestaltung von Tiefseefahrzeugen verglichen.

Die Resultate des Verbundvorhabens wurden weiterhin von Dipl.-Ing. Carl Thiede anhand eines Posters und eines Vortrags auf der Tagung „IEEE OCEANs09“ in Bremen präsentiert. Als krönenden Abschluss des Projekts stellte Dipl.-Ing. Martin Lück schließlich die Ergebnisse unserer Arbeiten auf der Konferenz IEEE OCEANs10 mit einem Vortrag in Sydney / Australien vor.

Abschließend zeigt eine Schnittansicht der Pegel nochmals die wesentlichen Funktionselemente des Boots. Die nachfolgende Tabelle präsentiert dessen prägnanteste Kenngrößen.

| Kenndaten der DNS Pegel | |

|---|---|

| Gewicht | 350 kg |

| Länge über alles | 3,1 m (davon 600 mm Nutzlast) | Höhe über alles | Ø 550 mm (mit Haken 610 mm) | Höhe über alles mit Antenne (flexibel) | 1.100 mm | Breite über alles | Ø 550 mm | Hauptantrieb | 2 kW (druckneutraler Elektromotor) | maximaler Schub der Hauptmaschine | 400 N | Missionsgeschwindigkeit | 2 bis 4 kn (ca. 1 - 2 m / s) | maximale Geschwindigkeit, getaucht | 8 kn (ca. 4 m / s) | Nutzlastgewicht (trocken) | ca. 30 kg | Nutzlastmaße | Ø 550 mm x 600 mm | Tauchtiefe | nominell 6.000 m (maximaler Testdruck) | Batterietechnologie | Lithium-Polymer | Energie mit an Bord | 5,2 kWh |

Resümée

Mit dem druckneutralen Aufbau eines autonomen Unterwasserfahrzeugs verfolgte das Entwicklungsprojekt einen völlig neuen Ansatz für die Konzeption von Unterwasserfahrzeugen. Dabei zeigte es sich, dass der Aufbau druckneutraler Unterwassersysteme für nahezu beliebige Tauchtiefen einen erheblich geringeren Aufwand als bei den bisher üblichen Tauchkörpern mit Druckhüllen erfordert. Reparaturen und Änderungen lassen sich aufgrund der offenen Bauweise auch an Bord eines Schiffs leicht durchführen. Das Fehlen von Druckgradienten führt zu einer geringeren mechanischen Beanspruchung der Struktur und erlaubt schlanke sowie kostengünstige und flexible Aufbauten. Verglichen mit konventionellen Systemen besteht eine erhöhte Ausfallsicherheit, wobei die Fertigungskosten und das Gesamtgewicht erheblich geringer ausfallen. Durch den Wegfall aufwändiger Öffnungs- und Schließprozeduren lassen sich einzelne Baugruppen einfach austauschen, so dass auch auf See die Ziele von Tauchmissionen leicht an neue Anforderungen adaptierbar sind.

Der Nachweis der Fahr-, Tauch- und Manövrierfähigkeit des druckneutralen Unterwasserfahrzeugs Pegel wurde anhand vieler Einsätze in der Ostsee erbracht (Einsatzgebiete siehe Bild oben), so dass wir zusammen mit den Projektpartnern einen großen Erfolg verbuchen konnten. Eine besondere Auszeichnung erfuhr der 2010 zum Dr.-Ing. promovierte Konstrukteur der Pegel, Martin Lück, indem seine Leistung 2012 anhand der Vergabe des Briese-Technik-Sonderpreises durch die Vertreter der Reederei Briese Schifffahrts GmbH & Co. KG in Leer sowie des Instituts für Ostsee Forschung in Warnemünde (IOW) gewürdigt wurde.

Mein Team und ich arbeiteten mit Begeisterung an dem anspruchsvollen und teilweise abenteuerlichen Meerestechnik-Projekt, da die Einzigartigkeit und Neuheit des druckneutralen Aufbaus sowie der raue Betrieb des Boots in der Ostsee Problemlösungen aus allen ingenieurtechnischen Disziplinen erforderte. Wir agierten als Pioniere in einem neuen Gebiet der Meerestechnik, so dass uns nach den vielen erfolgreichen Fahrten mit der Pegel und den hervorragenden Ergebnissen bewusst wurde, dass wir einen großen Beitrag für den Fortschritt der maritimen Technik geleistet haben.

Wesentliche Inhalte der geleisteten Forschungs- und Entwicklungsarbeiten finden sich in den daraus resultierenden drei Dissertationen:

Moritz Buscher, Entwicklung druckneutraler Manövriersysteme für autonome Unterwasserfahrzeuge

Martin Lück, Aufbau druckneutraler, autonomer Unterwasserfahrzeuge für die Tiefsee

Carl Thiede, Druckneutrale Sensoren und Aktoren für den Dauereinsatz in Tiefseefahrzeugen

Weiterhin entstanden im Verlauf des Projekts acht Diplomarbeiten und neun Studienarbeiten

Aus den Arbeiten des Forschungs- und Entwicklungsprojekts ergaben sich drei bedeutende Patente:

Buscher, J.-M., Lehr, H., Trimmvorrichtung für eine Unterwassereinrichtung sowie Unterwassereinrichtung, deutsches Patent DE 10 2008 024 815 B3

Lück, M., Vorrichtung für den

Unterwasserbetrieb, deutsches Patent,

DE 10 2009 032 364 B4

Gelze, J., Drucktolerante Kamera, deutsches Patent, DE 10 2010 060 211 A1

Mit den Mitteln des BMWi finanzierten wir die wissenschaftlichen Mitarbeiter über die gesamte Projektlaufzeit. Der Mittelgeber war von unseren Ergebnissen sehr beeindruckt, so dass wir gleich im Anschluss ein weiteres, noch größeres Meerestechnik-Projekt bewilligt bekamen.