10 B Abenteuer Tiefseetechnik, das Unterwasserfahrzeug PreToS

Geschichte eines maritimen Forschungsprojekts in vier Teilen:

I Konstruktion und Aufbau des Unterwasserfahrzeugs

Im Rahmen des vom Bundesministerium für Wirtschaft und Technologie (BMWi) geförderten Forschungsprojekts „Druckneutrale Systeme“ entwickelten wir in Zusammenarbeit mit der ENITECH Energietechnik-Elektronik GmbH in Bentwisch / Rostock sowie dem Leibniz-Institut für Ostseeforschung Warnemünde (IOW) zunächst das Unterwasserfahrzeug „DNS Pegel“, bei dem fast alle Komponenten in druckneutraler Bauweise ausgeführt waren. Dabei handelte es sich im Vergleich zu üblichen U-Booten um einen neuen Ansatz, bei dem es gilt, gasgefüllte Hohlräume zu vermeiden. welche nur einem bestimmten Druck standhalten und daher die Tauchtiefe eines Unterwasserfahrzeugs beschränken. Die schweren Einbauteile, beispielsweise der Elektroantrieb, die Akkumulatoren, die Tauch-, Trimm- und Manövriereinrichtungen sowie weitere Funktionsteile bedingen jedoch ein hohes Gewicht. Um trotzdem den für den Unterwasserbetrieb erforderlichen Schwebezustand des Boots im Wasser zu erreichen, fertigten wir Formteile, welche aus einem Polymerschaum mit eingebetteten Glashohlkugeln bestehen (Syntactic Foam) und daher eine geringere Dichte als das Meerwasser aufweisen. Die Formteile füllen den Raum zwischen den technischen Komponenten im Boot und sorgen für den notwendigen Auftrieb, wobei der Verbundwerkstoff Syntactic Foam Tauchtiefen von mehr als 10.000 Meter zulässt.

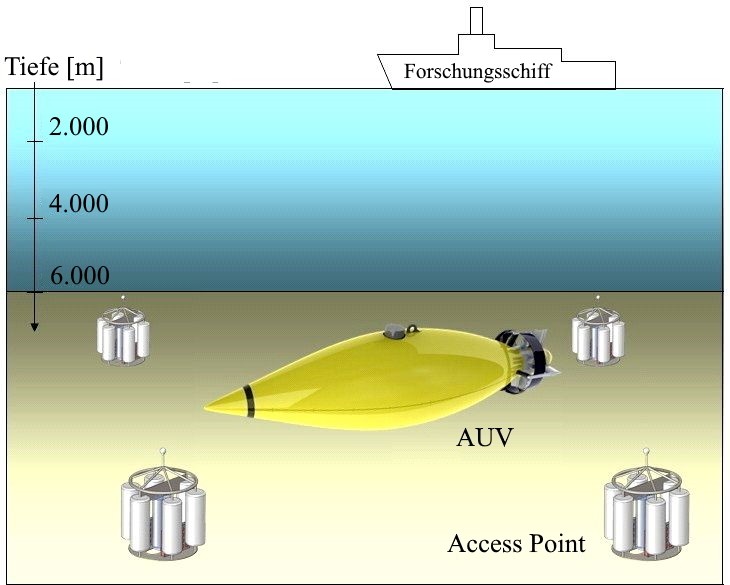

Aufgrund der erfolgreichen Tauchfahrten der Pegel in der Ostsee erhielten wir vom BMWi den Zuschlag für das Folgeprojekt „Druckneutrale Systeme für die Tiefsee“, bei dem es sich um den Aufbau eines tiefseefähigen druckneutralen Fahrzeugs handelte, mit dem Ziel, im Atlantik und vor Madeira in Tiefen bis zu 6.000 Meter Erprobungsfahrten durchzuführen. Da eine präzise Positionsbestimmung bei freier Fahrt unter Wasser schwer zu erreichen ist, sollten an definierten Stellen ausgesetzte Bojen mit Ultraschallkommunikationseinrichtungen die Navigation des Boots unterstützen. Außer der bestehenden Kooperation mit ENITECH und dem IOW gewannen wir hierfür noch einen zusätzlichen Projektpartner, die EvoLogics GmbH, eine Berliner Firma, die weltweit agiert und innovative Ultraschallkommunikationseinrichtungen entwickelt, bei denen die Transmitter eine Modulationstechnik zur Signalübertragung nutzen, die von den Delphinen abstammt, wodurch hohe und vor allem sichere Übertragungsraten auch für große Entfernungen möglich sind.

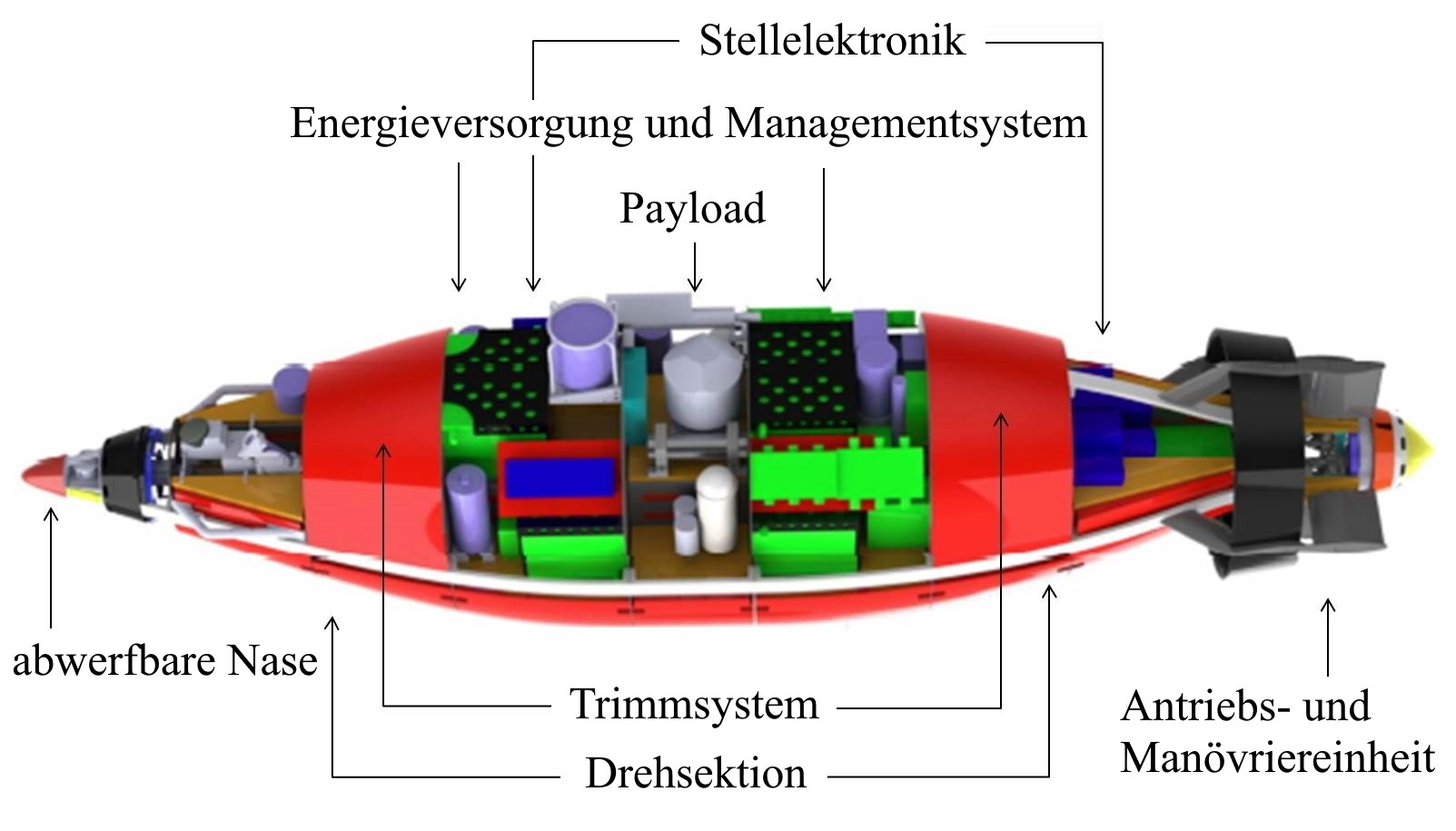

Insgesamt entstand am Fachgebiet Mikrotechnik der Technischen Universität Berlin in Zusammenarbeit mit den Projektpartnern ein Unterwasserfahrzeug mit dem Namen PreToS (englisch: Pressure Tolerant Systems), das einige bisher noch nicht da gewesene Merkmale aufwies, die sich vor allem in der Gestaltungsweise des Fahrzeugkörpers und des inneren Aufbaus widerspiegelten.

Hydrodynamische Gestaltung des Fahrzeugkörpers

Die Einsatzplanung für den Betrieb der PreToS sah lange Erkundungs- und Inspektionsfahrten unter Wasser vor. Dies setzt einen geringen Energieverbrauch voraus, da der elektrische Antrieb des Autonomous Underwater Vehicles (AUV) durch mitgeführte Akkumulatoren gespeist wird, welche einen begrenzten Energievorrat haben. Im Fahrbetrieb bestimmt der Strömungswiderstand des Boots die Leistungsaufnahme und damit die Reichweite des Fahrzeugs. Daher ist es wichtig, dass ein AUV, welches beispielsweise den Meeresboden kartographiert oder Unterwasser-Pipelines inspiziert, eine möglichst widerstandsarme Gestalt mit laminarer Umströmung aufweist.

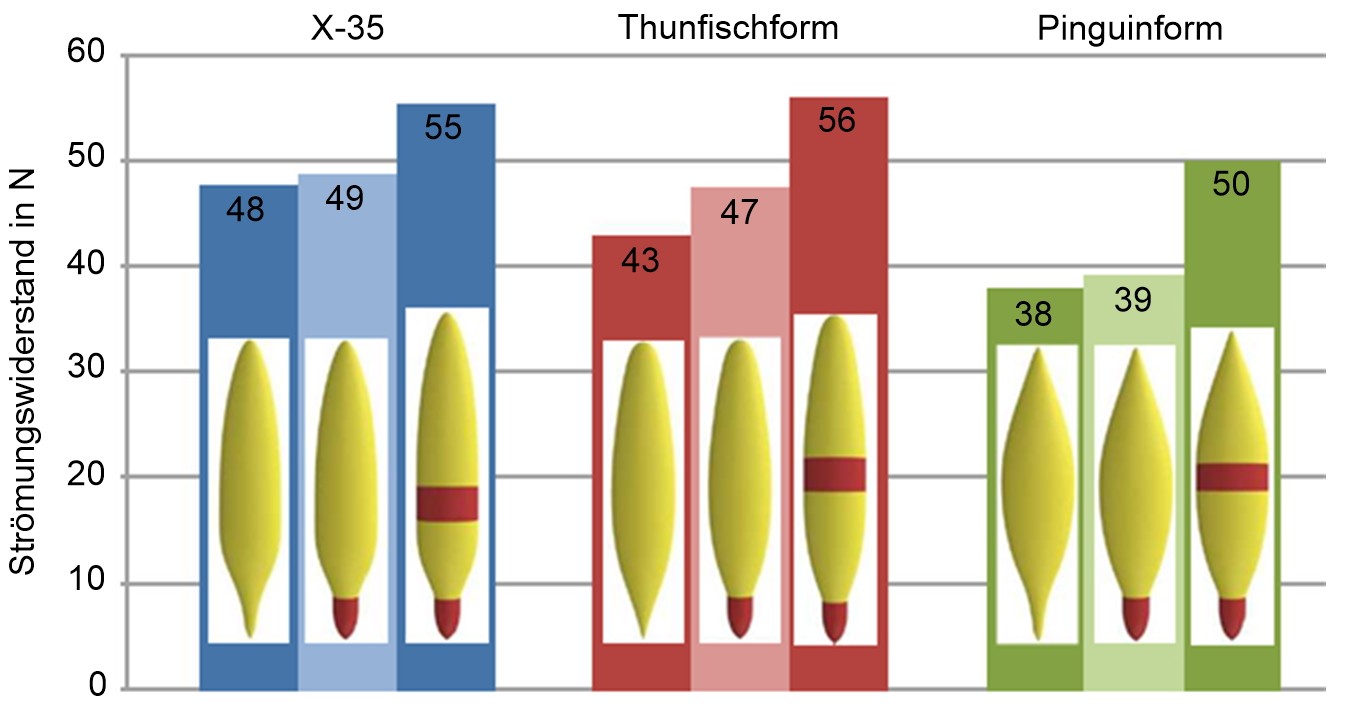

Ein Blick auf die Natur zeigt, dass spindelförmige Körperformen, welche sich von der Gestalt der Thunfische oder Pinguine ableiten lassen, strömungsgünstige Eigenschaften besitzen. Bei der Ermittlung der bestgeeigneten hydrodynamischen Körperform ging Dipl.-Ing. Oliver Preradović von entsprechenden Grundkörpern aus, die aus der Literatur bekannt sind und führte zur Ermittlung der optimalen Form umfangreiche strömungstechnische Modellrechnungen durch. Als Vorlage dienten die Körperformen von Pinguinen, Thunfischen und einer von Thunfischkörpern abgeleiteten Form, die als X-35 bekannt ist, wobei zunächst für die Grundkörper dieser drei strömungstechnischen Ansätze der Strömungswiderstand bei einer mittleren Fahrgeschwindigkeit von vier Knoten berechnet wurde. Ein fairer Vergleich der Modellrechnungen erfordert allerdings im Vorfeld die Ermittlung der Volumina aller Einbauteile und des notwendigen syntaktischen Schaums, so dass die Bootslängen infolge der unterschiedlichen äußeren Formen etwas unterschiedlich ausfallen. Wegen der Montage der Ruderanlage und des Hauptantriebs waren noch zusätzliche Änderungen am Heck erforderlich. Schließlich galt es auch, mögliche Erweiterungen der Missionsaufgaben einzuplanen, um zusätzliche Instrumente in einer zylindrischen Nutzlastsektion in der Mitte des Boots unterzubringen. Die Ergebnisse der Modellrechnungen bei einer Fahrgeschwindigkeit von vier Knoten sind in den folgenden Abbildungen für die Versionen X-35 (linke Gruppe), Thunfisch (mittlere Gruppe) und Pinguin (rechte Gruppe) dargestellt. Bei jeder Dreiergruppe sind links die Resultate für die Grundkörper, in der Mitte für die Anpassung am Heck sowie rechts mit der Nutzlastsektion zu sehen. Insgesamt weist die Pinguingrundform den geringsten Strömungswiderstand auf. Dies gilt auch nach Modifikationen durch die Heckanpassung und den Einbau eines zylindrischen Mittelteils, so dass wir die Pinguingestalt präferierten.

Dreiergruppen mit Grundform (links), Heckanpassung (Mitte), Einbau Mittelteil (rechts)

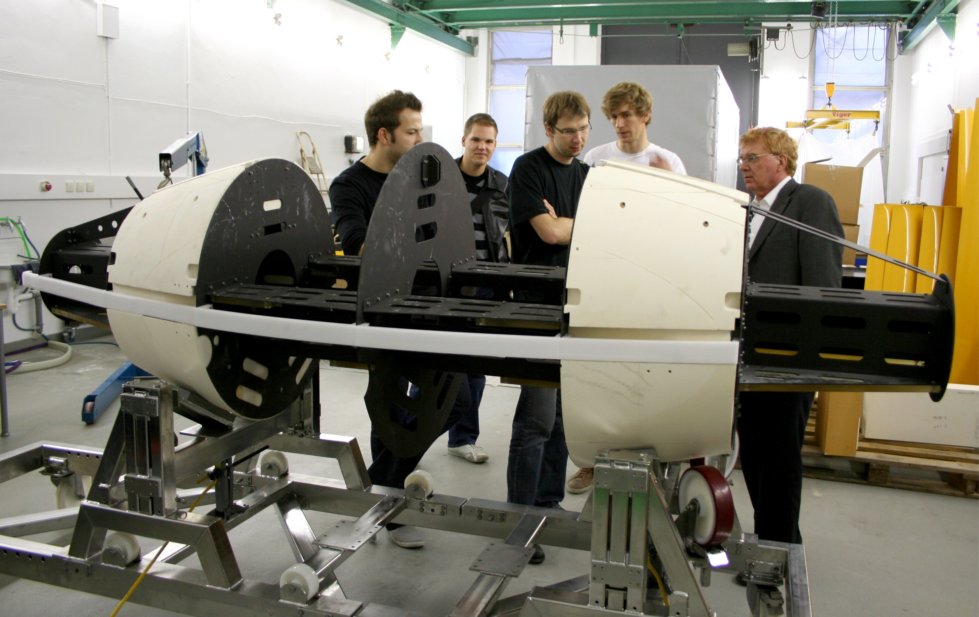

Struktureller Aufbau, Tragwerk

Im Innenraum des Fahrzeugs nimmt ein Tragrahmen aus Titan-Blechen in Form von Spanten, Kästen, Winkeln und kleineren Profilen die einwirkenden äußeren Kräfte auf und bietet Einbauraum für die technischen Komponenten sowie für den Auftriebsschaum, siehe Abbildung unten links. Eine KEPLA-COAT-Beschichtung schützt das Titan vor Korrosion sowie Verschleiß und reduziert die elektrisch aktive Oberfläche des gesamten Rahmens. Das Bild unten rechts zeigt Oliver Preradović und Eugen Olenew bei der Überprüfung der Beschichtungsqualität. Bei den Festigkeitsberechnungen mussten verschiedene Szenarien berücksichtigt werden. Einerseits das Heraushieven des Boots aus dem Meer, bei dem sich das Wasser zunächst im unteren Bereich sammelt und den Tragrahmen wesentlich höher belastet, andererseits aber auch der Wellengang bei Überwasserfahrten. Dies erhöhte die Anforderungen an die Steifigkeit und mechanische Festigkeit der Struktur beträchtlich.

und nach der Beschichtung (rechts)

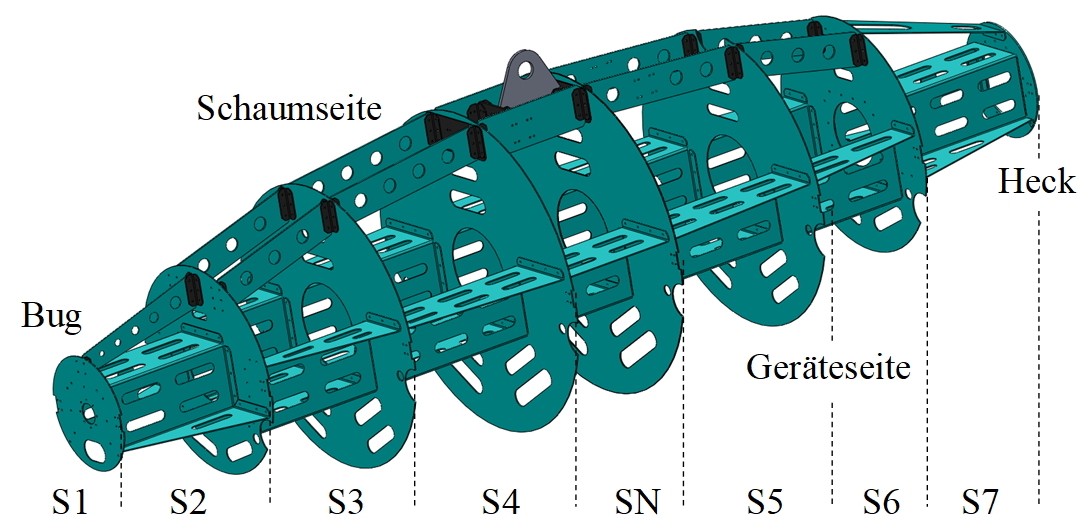

Die Grundausführung des Tragrahmens ist 2.720 Millimeter lang und in sieben Sektionen S1 bis S7 sowie die zentral gelegene Nutzlastsektion SN unterteilt, siehe Bild unten. Die erste Sektion S1 beherbergt eine Bergungshilfe und das vordere Querstrahlruder. Die zweite Sektion dient der Aufnahme von elektrischen Komponenten des Anker-Winden-Systems sowie den Geräten zur Fahrzeugnavigation. Die dritte Sektion enthält einen Teil des Auftriebs- und Lagetrimmsystems. Die Sektionen vier und fünf beherbergen die komplette Energieversorgung des Fahrzeugs, bestehend aus Haupt-, Puffer- und Notbatterien sowie die Kommunikations- und Bordelektronik. Zwischen S4 und S5 lässt sich je nach Fahrtmission zusätzlich eine Nutzlastsektion einfügen. Sektion sechs enthält die Leistungselektronik für die Haupt- und Ruderantriebe. Im Bereich der Hecksektion befinden sich der Hauptantrieb mit der Kort-Düse, weiterhin die Ruder und das hintere Querstrahlruder.

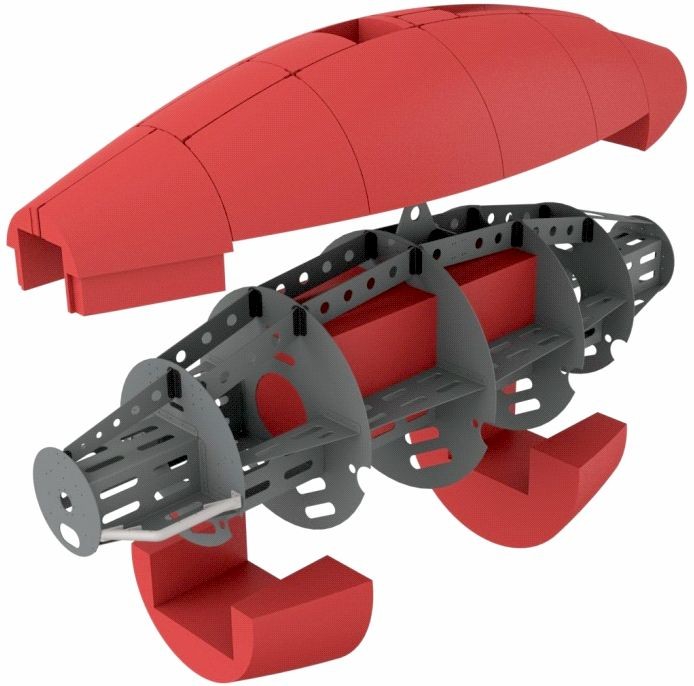

Die Erfahrungen beim Vorgängerprojekt Pegel führten zu der Überlegung, eine funktionelle Zweiteilung der PreToS in eine obere und eine untere Hälfte vorzunehmen, indem der größte Teil des Auftriebsmaterials im oberen Bereich des Rahmenskeletts untergebracht ist (siehe folgende Abbildungen, Auftriebsmaterial rot), wohingegen sich in der unteren Fahrzeughälfte alle Instrumente und technische Komponenten befinden. Daher greift die Summe aller Auftriebskräfte oberhalb des Gewichtsschwerpunkts an, wodurch ein sehr stabiles Fahrverhalten sowohl bei Tauchfahrten als auch bei Fahrten über Wasser resultiert. Ein weiterer Vorteil ist die leichte Zugänglichkeit der Funktionsteile bei Wartungsarbeiten oder beim Tausch technischer Komponenten. Hierbei wird das Boot auf einem Bootsgestell gelagert, das es ermöglicht, für den Zugriff auf die technischen Komponenten, das Fahrzeug zu drehen.

Auftriebskörper aus Syntactic Foam

Nach mehreren Revisionen der Einbauteile sowie der Überprüfung ihres Gewichts und Volumens wurde deutlich, dass die Verwendung des ursprünglich geplanten Syntactic Foam eines französischen Lieferanten einen zu geringen Auftrieb liefert. Anfragen bei verschiedenen Herstellern führten zu der Entscheidung für den Schaum der Firma CMT / Boston, USA, der eine niedrige Dichte von 550 kg / m³ aufweist und bei anderen Tiefseeprojekten erprobt wurde. Nach der Lieferung das Syntactic Foams aus den USA bearbeiteten die Dipl.-Ings. David Mischnick und Oliver Preradović die Formteile auf einer Fräse und fügten diese in das Rahmenskelett ein. Das folgende Bild zeigt die Endbearbeitung der Bootshälfte, welche den meisten Auftriebsschaum enthält und somit im Wasser nach oben ragt. Die Schleifbearbeitung ist erforderlich, um kleine Unregelmäßigkeiten in der Oberfläche auszugleichen, damit sich die Strömungshülle präzise anpassen lässt.

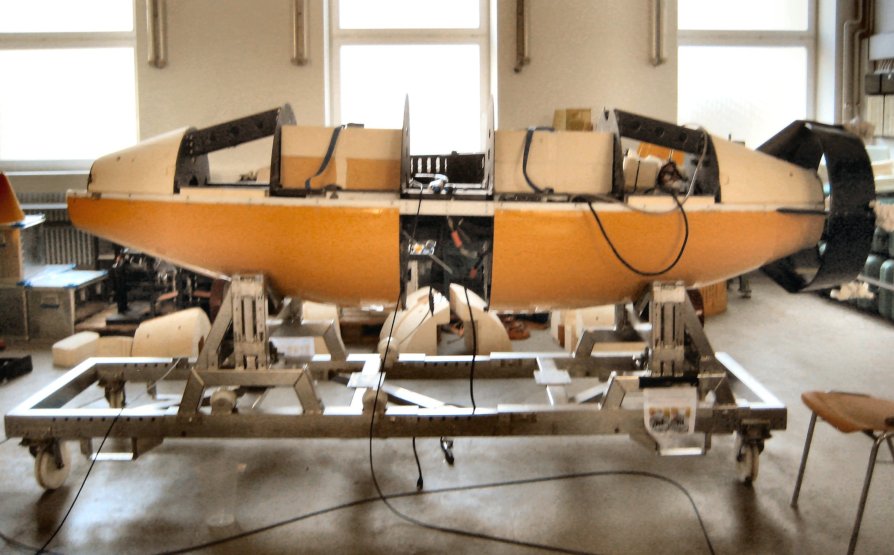

Das folgende Bild zeigt die auf der Helling gelagerte PreToS, wobei Teile der im obigen Bild bearbeiteten Bootshälfte mit Segmenten der Strömungshülle (gelb) bedeckt sind. In der oberen Hälfte des Boots befinden sich zwischen den Spanten Formteile des Tragschaums.

Strömungshülle

Kostengründe erzwangen die Unterteilung der Strömungshülle in einzelne Schalensegmente, welche durch Warmverformung an Tiefziehformen ihre Form erhielten. Da die Einsatzplanung für die PreToS unterschiedliche Fahrzeugkonfigurationen vorsah, die sich in der Bootslänge und in der Anzahl der verwendeten Nutzlastsektionen unterschieden, war es notwendig, zwei Gruppen von Schalensegmenten zu fertigen. In der folgenden Abbildung freut sich Oliver Preradović über die gute Qualität der Fertigung der Grundausführung der Hülle und über das Heckteilsegment mit Aussparungen für Einbauten. Die kleinen Kegelspitzen dienen als Nasenverkleidung. Bei Einbau des zusätzlichen Nutzlastmittelteils, dessen Hüllensegment länger ist und im Bild aufrecht steht, ist eine andere Kombination der Hüllenschalen erforderlich. Das Bild darunter zeigt die provisorische Abdeckung des Tragrahmens mit Hüllensegmenten des Oberteils.

Arbeitsumfeld

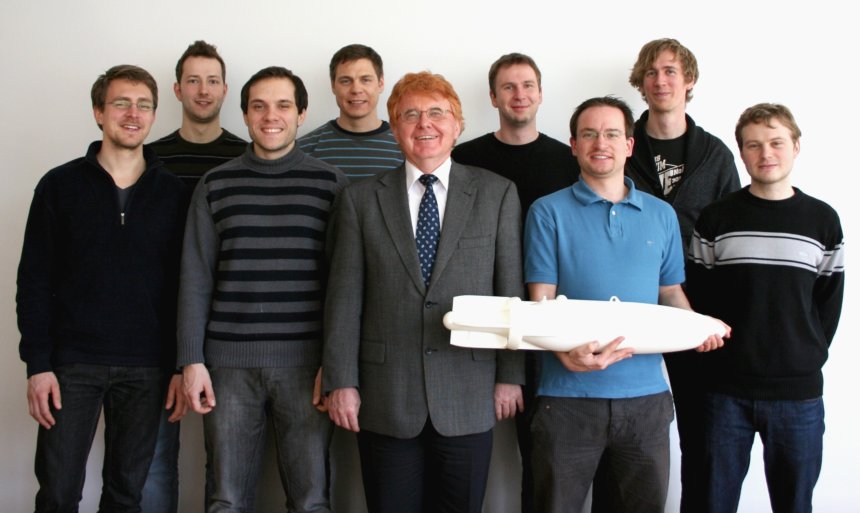

Die Entwicklungsarbeiten an der PreToS nahmen infolge des breiten Aufgabenspektrums einen erheblichen Umfang an, so dass die Zahl der involvierten Mitarbeiter, verglichen mit dem Aufbau der Pegel, kräftig anwuchs. Dies vermittelt auch die folgende Abbildung, welche bei der Einweihung der Arbeitshalle (unsere Werft) entstand, die uns von der Universitätsleitung für den Projektzeitraum freundlicherweise zugewiesen wurde.

trugen zum Gelingen des Projekts bei

In unserem geräumigen Mittellabor fanden regelmäßig Treffen aller Projektmitarbeiter des FMT zur Erörterung des Fortschritts der Arbeiten statt, siehe Bild unten. Hier trafen wir auch die externen Projektpartner in Abständen von etwa zwei Monaten, um das weitere Vorgehen zu besprechen.

Die „Werft“ erfüllte alle Bedingungen, die ein derart umfangreiches Projekt stellt. So ließ die Festigkeit des Bodens das Lagern großer Lasten zu, beispielsweise ein befülltes Wasserbecken und den Drucktank. Eine umfangreiche Krananlage erleichterte die Montage und den Transport schwerer und unhandlicher Bauteile (Bilder unten), schließlich standen auch alle notwendigen Medienanschlüsse zur Verfügung.

Das PreToS-Team war mit Begeisterung und extremer Einsatzfreude am Werk, siehe Bilder unten. Hierzu trug in hohem Maße die enorme Hilfsbereitschaft aller FMT-Mitarbeiter bei, insbesondere das große Engagement der Mitarbeiter unserer Werkstatt.

Lagerung und Transport des Unterwasserfahrzeugs, Helling

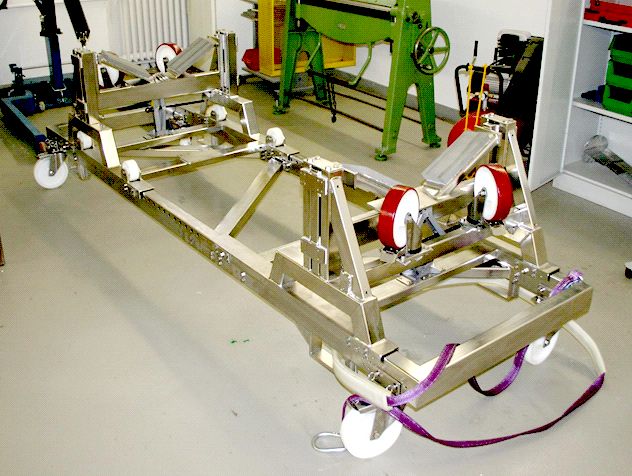

Das Bootsgestell (Helling) besteht aus einem tragenden Rahmen mit zwei darauf positionierten Schlitten aus korrosionsbeständigen Edelstahlprofilen, siehe Bild unten. Das AUV wird auf vier Rollen gelagert, damit man es um die Längsachse drehen kann. Dies sichert die leichte Zugänglichkeit der technischen Geräte an der Unterseite der PreToS bei Reparaturen oder bei dem Tausch von Komponenten.

Damit bei der Rollenauflage des mehr als eine Tonne schweren AUVs keine Schäden an der Strömungshülle auftreten, wird die Bootslast durch den direkt unter der Strömungshülle liegenden syntaktischen Schaum der Sektionen S3 und S6 gestützt, siehe Bild unten. Die Länge des Gestells ist variabel gestaltet, um auch das durch die Nutzlastsektion verlängerte AUV aufzunehmen.

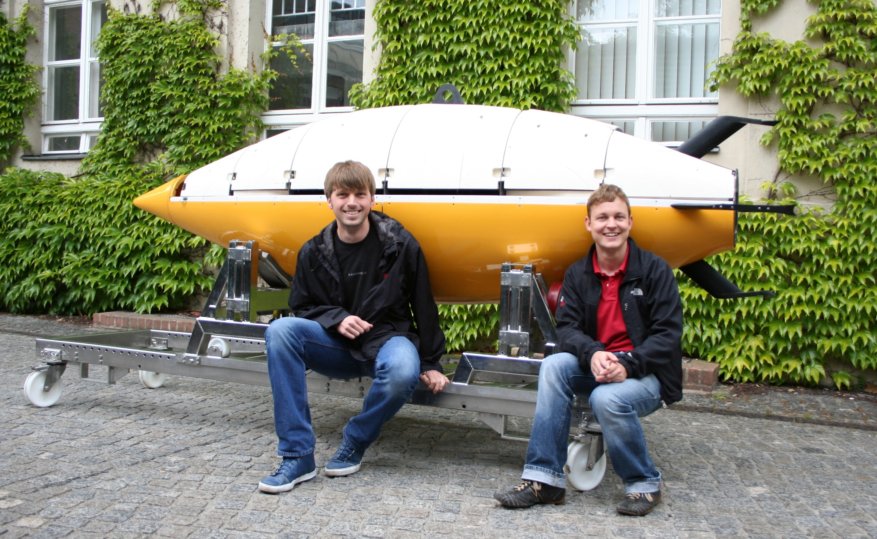

Das Tiefseeprojekt erregte die Begeisterung vieler Studierenden und weckte den Wunsch zur Mitarbeit. Mit der Übernahme von Teilaufgaben entstanden daher viele Studien-, Projekt,- Diplom-, Bachelor- und Masterarbeiten. Hierbei ist besonders das Engagement der cand. ings. Max Fandrich und Ralph Hartmann hervorzuheben (siehe Bild unten). Sie übernahmen die Konstruktion und den Aufbau der multifunktionalen Helling im Verlauf ihrer Projektarbeit.

Passives Hauptmanövriersystem

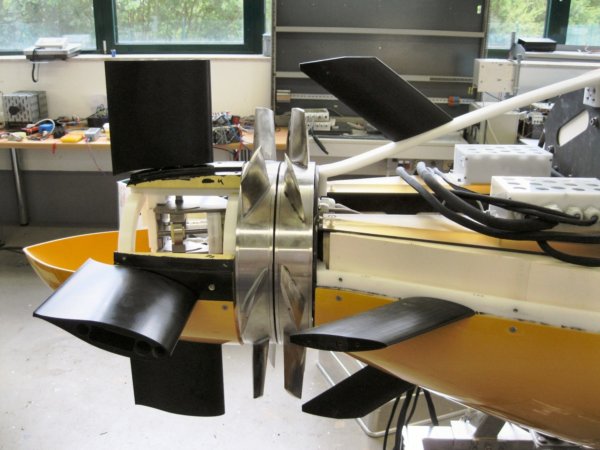

Bei passiven Manövriereinrichtungen entsteht die Steuerwirkung von Leitflächenrudern erst durch deren Anströmung infolge der Fahrzeugbewegung, so dass die Ruder bei Stillstand des Fahrzeugs unwirksam sind. Ordnet man jedoch die Leitflächen der Ruder direkt im Nahstromfeld des Propellers an, so erzeugt der schuberzeugende Propellerstrom eine Anströmung der Ruder und damit Querkräfte, siehe Bild unten links. Im Fall der PreToS umschließt ein Ring (Kortdüse) die Rotorblätter, wodurch sich die Strömungsgeschwindigkeit am Ruder zusätzlich erhöht, und es entstehen größere Steuerkräfte (Bild unten links). Infolgedessen bewirkt die Kortdüse, dass sich das Fahrzeug sogar bei Stillstand manövrieren lässt.

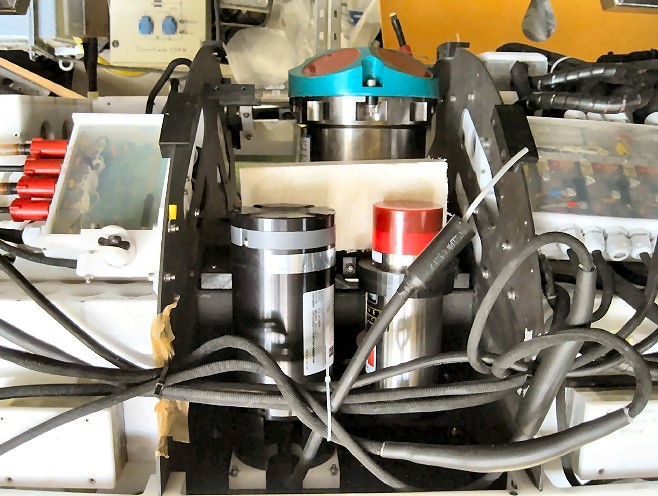

Die Gestaltung der Ruderanlage orientierte sich an der bei U-Booten üblichen Kreuzanordnung der Seiten- und Tiefenruder, wobei die Auslenkung der Ruderblätter anhand von Ruderwellen und Stellmodulen erfolgt, die aus druckneutralen Servomotoren der Firma ENITECH mit Spindelwelle und Ruderhebel bestehen, siehe Bild unten rechts.

Einbau der Stellmodule und Ruderwellen in das Grundgerüst der Ruderanlage (rechts)

Ein Stellmodul lenkt jeweils zwei gegenüberliegende Ruderblätter aus, so dass für die vier Ruder zwei baugleiche Stellmodule Verwendung finden, die in dem aus POM gefertigten Grundgerüst der Ruderanlage befestigt sind, siehe Bild unten links. Ausgehend von den Stellmodulen werden die Ruderwellen in einem Gleitlager des Grundgerüsts geführt und ragen darüber hinaus, so dass sich die Ruderblätter mit den Passungen in die Wellenenden fügen lassen. Zusätzlich zu den Stellmodulen beherbergt das POM-Grundgerüst das hintere Querstrahlruder und dient schließlich auch zur Befestigung der Strömungshülle, siehe Bild unten rechts.

Strömungshülle am Gerüst verschraubt (rechts)

Dipl.-Ing. Eugen Olenew konzipierte die Ruderanlage und optimierte die Profile der Ruderblätter. Dabei verbesserte er anhand von Strömungsmodellrechnungen und Versuchen im Strömungskanal der TU Berlin die Effektivität der Ruder und erreichte im Vergleich zu konventionellen Profilen eine erhebliche Verbesserung der Auftriebsbeiwerte, so dass schon kleine Auslenkungen der Ruder zu hohen Ruderstellkräften führen.

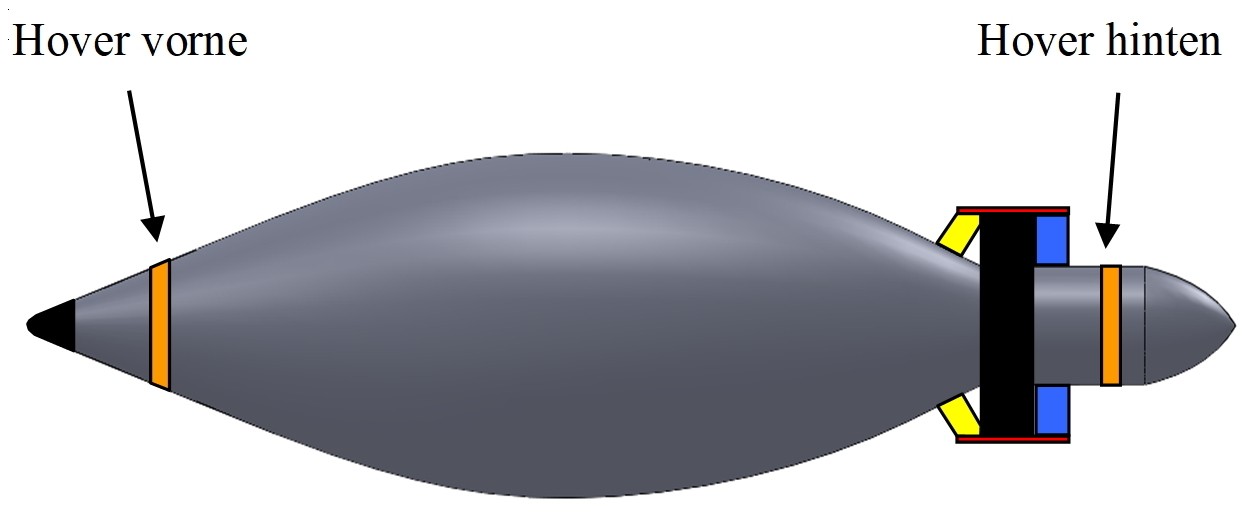

Querstrahlsteuersystem

Typische Aufgaben eines AUVs betreffen die Inspektion von Objekten oder das Aufnehmen und Absetzen von Gegenständen. Dies ist nur bei ruhendem Fahrzeug mit ausreichender Präzision möglich. Da das Hauptmanövriersystem bei Stillstand des Fahrzeugs kaum wirksam ist, nutzt man zur Fixierung einer festen Position zwei Querstrahlantriebe (sogenannte Hover), wobei für den Manövrierbetrieb Seitwärts- und Drehbewegungen zum Einsatz kommen. Die beste Effizienz solcher Querruder lässt sich durch den Einbau in den Bug- und Heckbereich erzielen, vgl. Bild unten.

Aufgrund des angestrebten niedrigen Strömungswiderstands der PreToS kamen Querstrahlantriebe mit großen seitlichen Öffnungen nicht in Frage. Dipl.-Ing. Eugen Olenew untersuchte daher eine Reihe von Konzepten zur Ausführung des Querstrahlsystems, da die Installation einer Bergevorrichtung im Bug der PreToS es nicht zuließ, dort die Querruder der Pegel einzubauen.

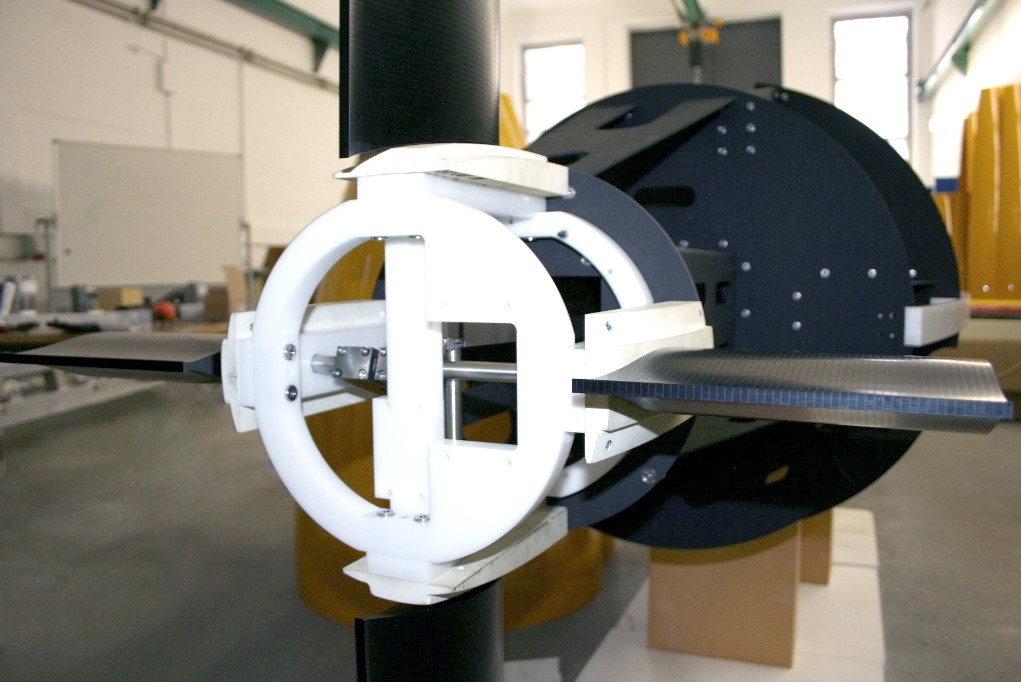

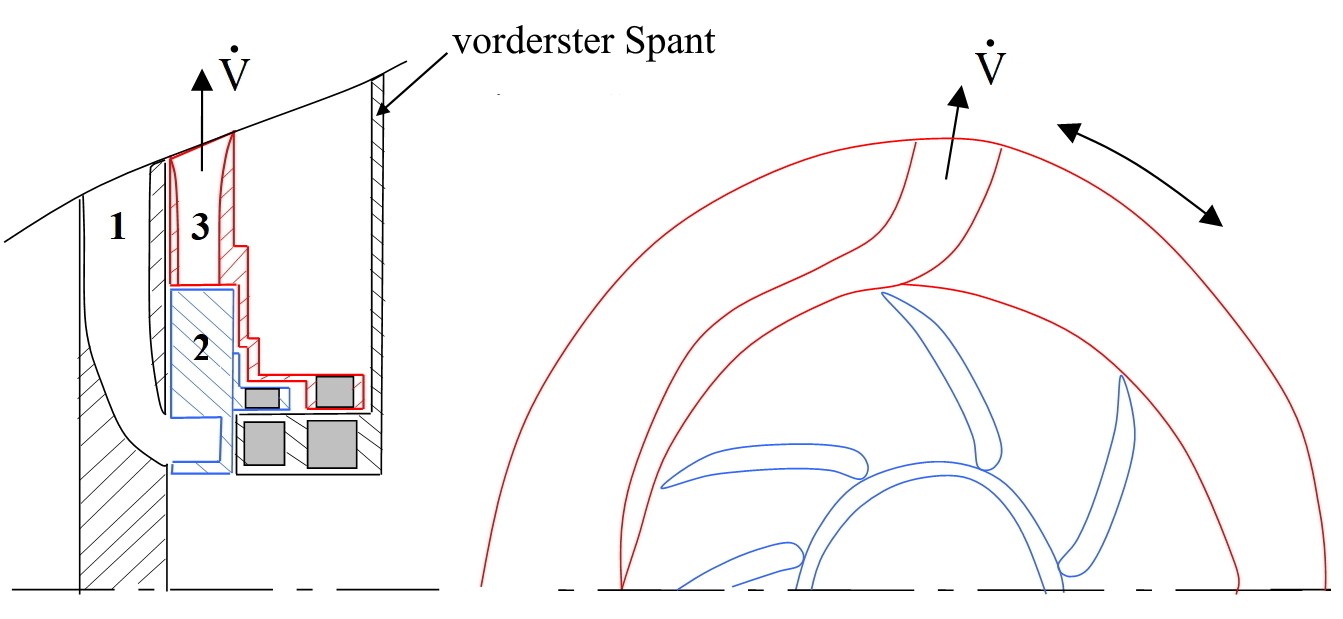

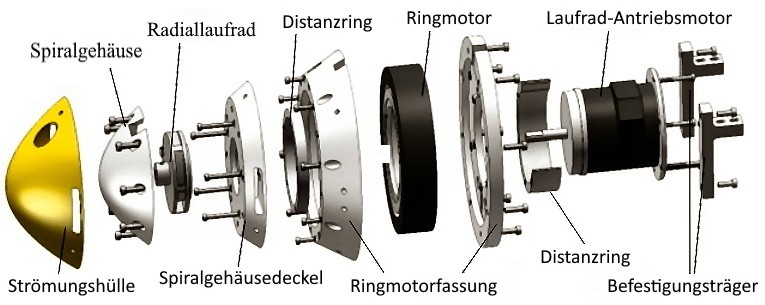

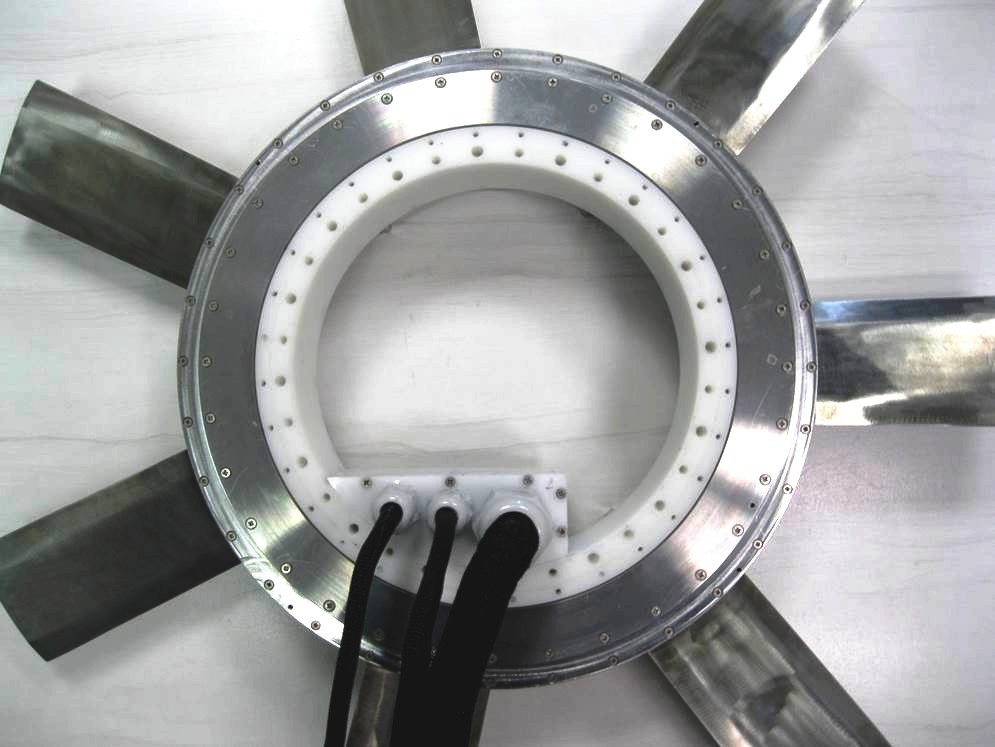

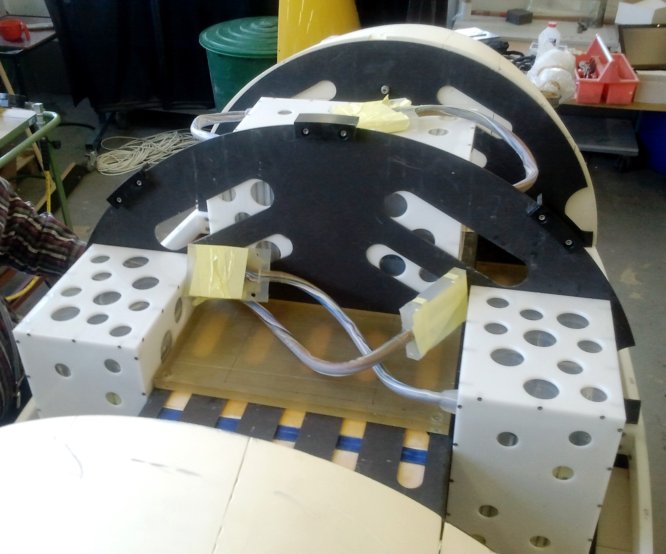

Der letztendlich von ihm realisierte Aufbau der Querstrahlantriebe beruht auf dem Einsatz zweier ringförmiger Antriebsmotoren, die ineinandergefügt sind und in einer Ebene liegen, siehe folgende Abbildung. Der innere Ringmotor treibt ein Laufrad (2) an (blau in der Schnittzeichnung), dessen Schaufeln bei der Drehung von außen Wasser aus acht Ansaugöffnungen (1) ziehen. Das durch die Rotation der Schaufeln beschleunigte Wasser gelangt in ein Spiralgehäuse (rot in der Schnittzeichnung unten), welches den Fluidstrom zu der Austrittsdüse (3) leitet, die einen Druckstrahl quer zum Bootskörper erzeugt. Anhand des äußeren Ringmotors lässt sich das Spiralgehäuse drehen, wodurch sich die Richtung des Schubstrahls ändert. Den Schubstrahl kann man damit in jede Richtung senkrecht zum Bootskörper verstellen.

1: Ansaugöffnungen, 2: Laufrad (blau) zur Ansaugung von Wasser,

3: Austrittsdüse für den Querstrahl

Das folgende Bild zeigt eine Explosionszeichnung des bugseitigen Querstrahlantriebs, wobei im vorderen Bereich das Radiallaufrad zu sehen ist, angetrieben durch den Laufrad-Antriebsmotor. Der Ringmotor dreht das Spiralgehäuse, wodurch sich die Austrittsöffnung im Spiralgehäusedeckel rundum positionieren lässt.

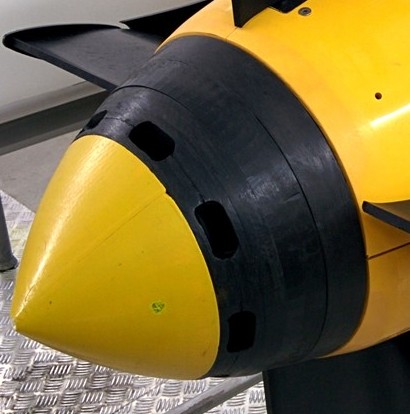

Im Innern des bugseitigen Querstahlruders ist Raum für die Durchführung eines Rohrs vorgesehen, das im Bereich der Fahrzeugspitze den Einbau einer Vorrichtung gestattet, welche für die Bergung des Boots benötigt wird (Releaser), siehe Bild unten links. Der heckseitige Hover befindet sich hinter der Ruderanlage, siehe Bild unten rechts. Dessen Form entspricht genau der Außenkontur der Strömungshülle. Daran schließt sich das Fahrzeugendstück aus Syntactic Foam an.

Fahrzeugendstück aus Syntactic Foam

Akustische Fahrzeugnavigation

Zur Ansteuerung eines festen Ziels ist es unerlässlich, sowohl die jeweilige Position des Fahrzeugs zu kennen, als auch die beste Route dorthin zu bestimmen. Da die Satellitennavigation im abgetauchten Zustand ausscheidet, sind andere Konzepte gefragt, welche eine Ortsbestimmung und die Einhaltung eines voraus berechneten Kurses ermöglichen.

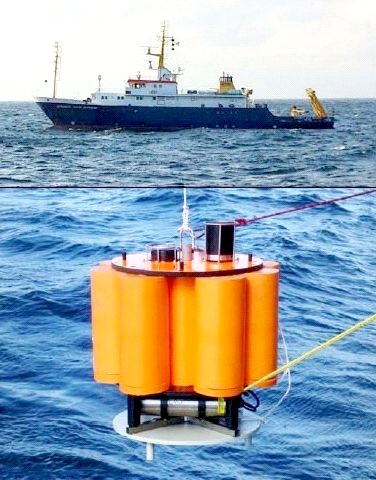

Unser Projektpartner, die Firma EvoLogics, lieferte einen Lösungsweg, indem sie ein akustisches Navigationssystem entwickelte, das die Positionsbestimmung des AUVs in einem Bereich zulässt, der durch vier am Meeresboden verankerte Akustikbojen mit bekannter Position (Access Points) vorgegeben ist (Prinzip unten links).

Akustikboje mit Auftriebskörpern (rechts)

Alle Access Points, das AUV sowie das Forschungsschiff an der Meeresoberfläche verfügen über Akustikmodems (USBL-Modem), die zur bidirektionalen Kommunikation und Ortung dienen. Ein Bojen-Transducer löst kurze akustische Signale aus, die das AUV empfängt und mit einem eigenen Signal beantwortet, so dass sich anhand der Signallaufzeit die Entfernung zwischen dem Access Point und dem AUV ermitteln lässt. Dabei detektieren mehrere örtlich verteilte Transducer einer Boje (Bild oben rechts) das Repeater-Signal des AUVs. Die Phasendifferenzen dieser Signale erlauben die Ermittlung des Winkels zum Sender. Mit den Daten der vier Access Points lässt sich somit sehr präzise die Position des Fahrzeugs bestimmen.

Zusätzlich zur Fahrzeugortung dienen die USBL-Modems zur Kommunikation, so dass man im Verlauf der Unterwasserfahrt aufgrund der Verarbeitung der Transducersignale des Modems (siehe Bild oben) das Fahrzeug steuern, Betriebsdaten auslesen oder auch Bilder empfangen kann.

Die Entwicklungsarbeiten von EvoLogics verliefen sehr erfolgreich. Alle Modems und ein vorläufiges Kommunikationssystem erwiesen sich bei Tests im Labor und in der Ostsee als höchst funktionsfähig und zuverlässig. Schließlich erlaubte das Akustikmodem der PreToS die telemetrische Steuerung des Fahrzeugs bei allen Testfahrten in der Ostsee und im Atlantik. Aus Zeitgründen war es jedoch nicht mehr möglich, das akustische Navigationssystem mit den vier Akustikbojen in der Tiefsee aufzubauen.

Fahrzeugeigenes Navigationssystem

Die akustische Navigation erlaubt innerhalb des durch die Akustikbojen vorgegebenen Bereichs eine zuverlässige und genaue Positionierung des AUVs. Für den Fall des Versagens oder einem Ausfall dieses Netzwerks sowie auch für Fahrten, die aus dem durch die Bojen abgesteckten Gebiet herausführen, entwickelte Dipl.-Ing., Dipl.-Phys. Johannes Gelze ein Verfahren zur Positionsbestimmung, welches hauptsächlich die Trägheitsnavigation nutzt. Dabei kommen für die geradlinige Bewegung Beschleunigungssensoren, für die Rotationsbewegung Drehratensensoren zum Einsatz. Verwendet man nur die mit Messunsicherheiten behafteten Daten dieser Inertialsensoren, um durch doppelte Integration eine Positionsbestimmung zu erhalten, so wächst der Fehler mit zunehmendem Weg unweigerlich an. Um dies zu verbessern, beschafften wir eine Reihe hochpräziser Instrumente, die zusätzliche relevante Messdaten für die Positionsbestimmung beisteuerten. Ein von Johannes Gelze geschriebenes Programm kombinierte die Messwerte der Instrumente und der Beschleunigungssensoren in einem bordeigenen druckneutralen Rechner, um den Positionsfehler zu minimieren.

Bei Beginn einer Fahrt gilt es zunächst, die Startposition sowie die Orientierung des Fahrzeugs an der Meeresoberfläche festzulegen, was anhand des bordeigenen GPS-Moduls der PreToS geschieht. Taucht das AUV, lässt sich mit einem sogenannten Doppler Velocity Log (DVL) die Relativgeschwindigkeit zum umgebenden Wasser bestimmen. Dieses akustische Verfahren nutzt die Reflexion der Schallwellen beispielsweise an Partikeln zur Geschwindigkeitsmessung, was voraussetzt, dass die Wassertemperatur sowie dessen Salzgehalt zur Festlegung der Schallgeschwindigkeit bekannt sind. Bei einer Fahrt in der Nähe des Meeresbodens liefert das DVL wiederum über die Reflexion von Schallwellen am Boden zusätzlich Absolutwerte der Relativgeschwindigkeit zum Meeresboden. Das DVL verfügt weiterhin über einen Temperatursensor sowie über Winkelsensoren, welche Daten zur Neigung, zur Rollbewegung und zur Fahrtrichtung des AUVs liefern.

Eine CTD-Sonde (conductivity, temperature, depth) an Bord des AUVs bestimmt den Salzgehalt und die Temperatur des Wassers, was zur Bestimmung der Schallgeschwindigkeit erforderlich ist. Die CTD-Sonde misst auch den hydostatischen Druck, wodurch sich die Tauchtiefe ermitteln lässt, ein Wert, welcher mit den Daten eines zusätzlichen hochpräzisen Drucksensors korrigierbar ist. Schließlich steht auch ein Altimeter zur Verfügung, welches anhand eines akustischen Verfahrens die Höhe des Boots über dem Meeresboden bestimmt.

Die Sensoreinheit eines Inertialnavigationssystems (INS) besteht aus drei Beschleunigungssensoren zur Erfassung der translatorischen Bewegung sowie aus drei Drehratensensoren (Gyroskope), welche die Drehung des körperfesten AUV-Koordinatensystems bezüglich eines festgelegten Inertialsystems messen. Aus den Sensordaten lassen sich durch Integration die Geschwindigkeit und der zurückgelegte Weg sowie die Drehwinkel im Inertialsystem bestimmen. Will man den Ortungsfehler klein halten, sind hochpräzise Systeme erforderlich. Sie sind jedoch schwer, nehmen ein großes Volumen ein und sind sehr teuer.

Johannes Gelze baute daher aus kommerziell verfügbaren mikromechanischen Beschleunigungs- und Drehratensensoren eine Sensoreinheit (ISA: Inertial Sensor Assembly) auf, welche Drehraten und Beschleunigungswerte an den Navigationsrechner im AUV lieferte. Die ISA beherbergte weiterhin einen hochpräzisen Kompass, der das Erdmagnetfeld anhand von drei anisotropen magnetoresistiven Sensoren (AMR) dreiachsig vermisst und damit die Orientierung des Boots im Raum bestimmt.

Johannes Gelze baut das ISA in die Nutzlastsektion (Payload) ein (rechts)

Da die Genauigkeit der Inertialsensoren mit Fehlern behaftet ist, wachsen die Abweichungen zum tatsächlich zurückgelegten Weg sowie zur Körperdrehung stetig an. Die zusätzlichen Messdaten des Kompassmoduls, des Altimeters, des DVLs, der CTD-Sonde sowie des genauen Drucksensors erlauben jedoch anhand eines geeigneten Algorithmus die Korrektur der Ortungsfehler, was zumindest für den Kurzzeitbetrieb eine akzeptable Bestimmung der Fahrzeugposition ermöglicht. Johannes Gelze testete und kalibrierte sorgfältig das aus einzelnen Elementen aufgebaute inertiale Navigationssystem, welches aus einem druckneutralen Rechner und einer druckneutralen Sensoreinheit besteht (siehe Bild oben links) und wies aufgrund der Messdaten nach, dass das von ihm entwickelte sehr preisgünstige Navigationssystem für Tauchtiefen bis zu 6.000 Metern den Anforderungen der Tactical-Grade-Klasse eines Inertialsystems gerecht wird. Die gesamte Navigationseinrichtung und die zugehörige Sensorik wurden in die Nutzlastsektion, Fachjargon Payload, eingebaut, siehe Bild oben rechts.

Die jeweilige Lage und Position der PreToS während einer Unterwasserfahrt lässt sich prinzipiell aus der Kenntnis der Anfangsbedingungen, den Messwerten der Weg- und Winkelbeschleunigung sowie den bekannten Bewegungsgleichungen berechnen. Alle diese Daten sind mit Unsicherheiten behaftet, jedoch mit unterschiedlicher Fehlerbreite. Johannes Gelze setzte daher bei der Berechnung der Navigationslösung ein stochastisches Filter (Kalmanfilter) ein, welches unter Berücksichtigung der statistischen Messfehlerverteilung der Sensordaten eine laufende Korrektur der Sensorfehler ermöglicht.

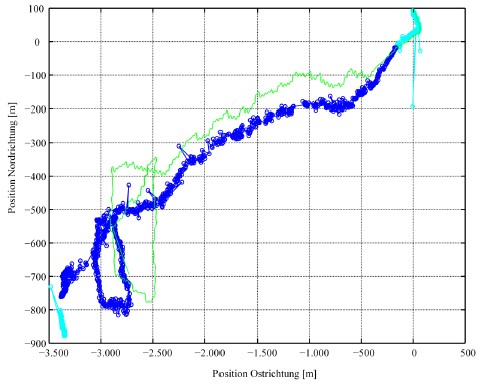

Zur Überprüfung des bordeigenen Inertialnavigationssystems standen nur zwei Testfahrten zur Verfügung, bei denen das USBL-Modem des Forschungsschiffs Poseidon in einem Gebiet des Atlantiks die Position des Boots in getauchtem Zustand detektierte. Gleichzeitig ermittelte der Navigationsrechner der PreToS den Streckenverlauf aus den Daten des Inertialnavigationssystems, des Kompasses, des Kalmanfilters und einem physikalischen Modell zur Bewegung. Das Schaubild unten spannt die Positionsdaten der PreToS in Ost- und Nordrichtung auf und zeigt den Vergleich der mit verschiedenen Methoden aufgenommenen Positionsverläufe, wobei die dicken Punkte die USBL-Messungen markieren, wohingegen die grüne Linie den mit dem bordeigenen System der PreToS bestimmten Streckenverlauf darstellt.

Navigationssystem (grüne Linie), die Startposition ist oben rechts

Das Schaubild lässt erkennen, dass die Wegstreckenbestimmung mittels bordeigenem Navigationssystem verbesserungsfähig ist. Dies lässt sich mit einer Überarbeitung des Systemmodells erreichen, was jedoch weitere Testfahrten voraussetzt. Allerdings zeigen die Daten aber auch, dass bei einem Ausfall des akustischen Systems eine ausreichend genaue Positionsbestimmung stattfindet und damit das Auffinden des AUVs gewährleistet ist.

Hauptantrieb der PreToS, Energieversorgung

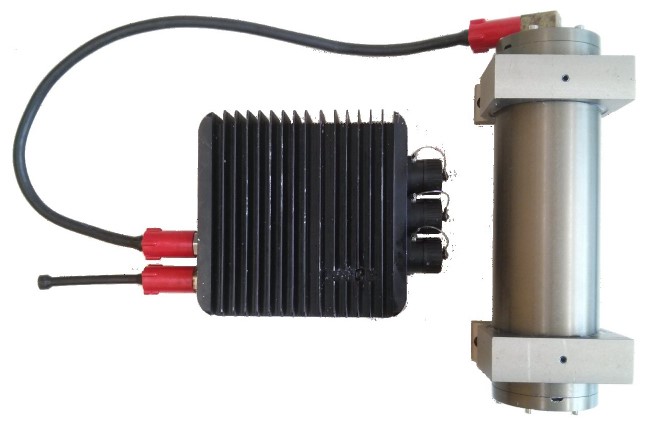

Bei konventionellen Unterwasserfahrzeugen leitet eine Antriebswelle die Drehbewegung der Motorwelle zur Schiffsschraube am Heck des Boots. Das von ENITECH entwickelte Antriebskonzept nutzt dagegen zwei ringförmige Torquemotoren, an deren gegensinnig rotierenden Außenläufern die Propellerschaufeln verschweißt sind, siehe Bild unten links. Die dreiphasige Ansteuerung der Statoren erzeugt an ihren von Kupferwicklungen umschlossenen Eisenzähnen ein alternierendes magnetisches Wechselfeld, das zum Antrieb der mit Permanentmagneten bestückten Rotoren führt und hohe Drehmomente erzeugt. Stator und Rotor sind üblicherweise durch einen Luftspalt getrennt. Dieser wird bei dem PreToS-Antrieb durch Polymerbeläge ersetzt, welche ein Gleitlager bilden, das wegen der großen Trockenreibung nur im Wasser einsatzfähig ist.

Bei der Verwendung einer einzelnen Schiffsschraube entsteht insbesondere beim Anfahren des Boots eine Rollbewegung des Fahrzeugs, was zu einer Kursinstabilität führt. Dies wird durch die gegensinnig laufenden Rotoren vermieden. Schließlich führen kontrarotierende koaxiale Ringantriebe zu einem höheren Wirkungsgrad als Einzelpropeller.

Ringmotoren mit kontrarotierenden Läufern (rechts)

die Kortdüse schützt vor den Antriebsschaufeln (rechts)

Druckneutral vergossene Lithium-Polymer-Akkumulatoren versorgen die Verbraucher des Fahrzeugs mit Energie. Für den Hauptantrieb stehen zwei Batterieblöcke mit je 110 Volt Spannung und einer Gesamtkapazität von 16,85 Kilowattstunden zur Verfügung (eingebaute Batterien im Bild unten). Nach Bedarf wird deren Spannung mittels DC / DC-Konverter auf 24 Volt herabgesetzt, da alle übrigen elektrischen Systeme an Bord mit 24 Volt betrieben werden. Zusätzlich stehen eine Hilfsbatterie mit 24 Volt und 0,48 Kilowattstunden sowie eine Notfallbatterie mit 24 Volt und 0,48 Kilowattstunden Speicherkapazität zur Verfügung. Zur Energieversorgung der unterschiedlichen Verbraucher entwickelte ENITECH druckneutral vergossene Leistungselektronikanlagen. Deren Betriebskontrolle erfolgt mit einer druckneutral vergossenen Workstation, die bei Überwasserfahrten durch ein Funkmodem und bei Tauchfahrten über das USBL-Akustikmodem angesteuert wird. Weitere Aufgaben des Rechners betrafen die Kurs- sowie die Tiefenregelung.

Die Abbildung oben zeigt die Sektionen S4 und S5, welche als Aufnahme für die 110 Volt Akkumulatoren dienen. Dazwischen befindet sich die Nutzlastsektion, in der die wesentlichen Bestandteile des autonomen Navigationssystems eingebaut sind. Es ist deutlich zu erkennen, dass die große Zahl der Einbauteile zu einer hohen Packungsdichte im Boot führt.

Auftriebsausgleich und Fahrzeugbalance

Der Körper der PreToS befindet sich bei Überwasserfahrten zu etwa 90 Prozent unter Wasser. Der Restauftrieb bewirkt, dass die übrigen zehn Prozent des Körpervolumens aus dem Wasser herausragen, wodurch das Fahrzeug sichtbar ist. Dies erleichtert dessen Identifikation sowie das Aussetzen und Wiederaufnehmen des Boots. Nimmt das Fahrzeug Fahrt auf, lässt sich durch die Betätigung der Tiefenruder der Tauchvorgang einleiten. Will man jedoch längere Strecken unter Wasser zurücklegen, ist diese Vorgehensweise ungeeignet, da sehr viel Energie verbraucht wird, um mittels Tiefenruder gegen den Auftrieb zu arbeiten. Weiterhin mindert dies aber auch die Geschwindigkeit der Unterwasserfahrt.

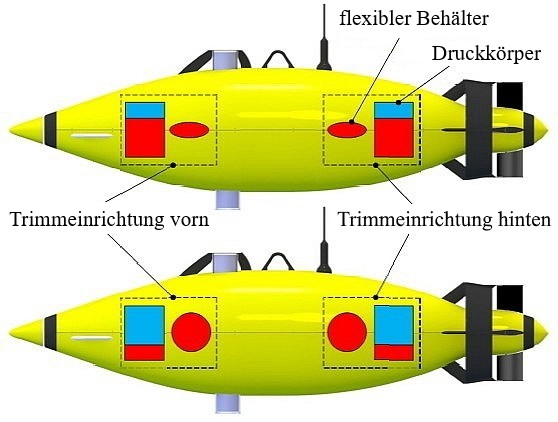

Im Hinblick auf die geplanten langfristigen Unterwassermissionen ist dies nicht akzeptabel. Daher entwickelte Dipl.-Ing. Tino Schmidt zwei Tauchanlagen mit variabler Dichte, so dass jede dieser Einrichtungen Auf- und Abtrieb erzeugen kann. Durch Erhöhung der Dichte und der Egalisierung des Boot-Auftriebs lässt sich das Boot beispielsweise für Kameraaufnahmen in einer beliebigen Wassertiefe an einem Ort in Ruhe halten. Bei der weiteren Erhöhung der Fahrzeugdichte sinkt das Boot.

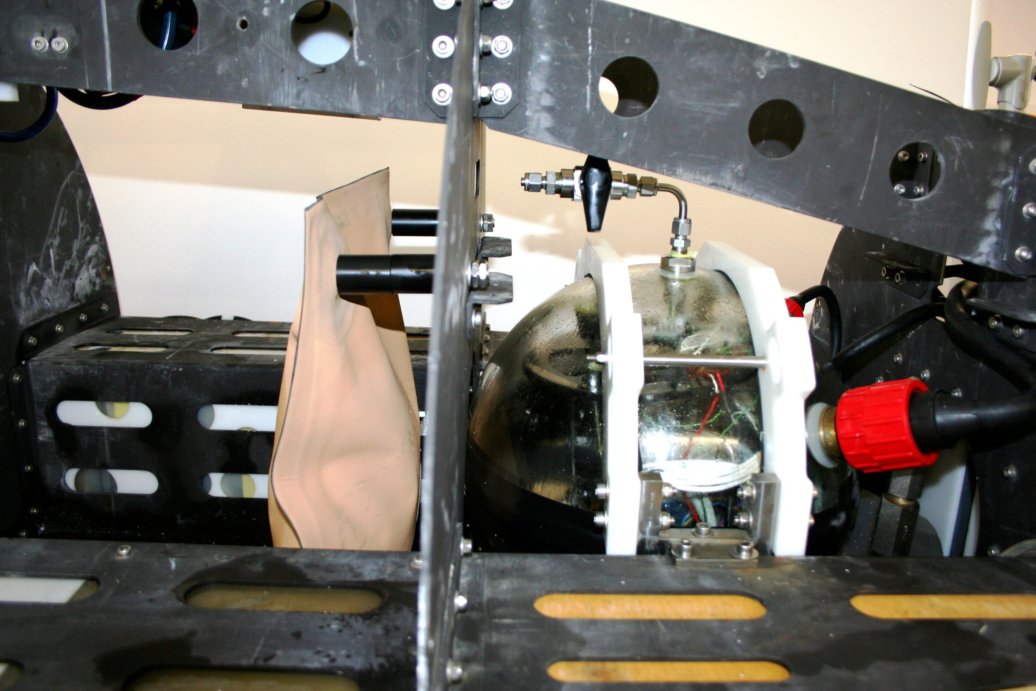

Die Tauchanlagen (Trimmsysteme) bestehen aus zwei baugleichen ölgepumpten Systemen, von denen sich eines im Bug und eines im Heck der PreToS befindet, siehe Bild unten. Zur Änderung der Dichte und damit der Auftriebskraft, kann man bei beiden Taucheinrichtungen ein Hydraulikfluid zwischen einem Druckkörper und einem flexiblen Behälter hin und her pumpen. Dabei bleibt die Masse der beiden Anlagen konstant.

Ist der Druckkörper mit der Hydraulikflüssigkeit befüllt und der flexible Behälter leer, liegt eine hohe Dichte der Anlage vor und das Boot sinkt, siehe Bild unten, obere Abbildung. Wird das Öl aus dem Druckkörper in den flexiblen Behälter gepumpt, sinkt die Dichte, das Fahrzeug erhält Auftrieb und steigt, siehe Bild unten, untere Abbildung. Grundsätzlich wirkt der flexible Behälter wie ein Hilfstank.

Bild unten: das Öl wurde von den Druckbehältern in die flexiblen Behälter gepumpt,

das Boot steigt

Falls die beiden Druckbehälter eine ungleiche Füllung aufweisen, verändert dies den Nickwinkel (Trimmung) des Fahrzeugs. Bei einer Neigung des Boots in Richtung des Meeresbodens lässt sich beispielsweise mit dem Schub des Hauptantriebs der Tauchprozess erheblich beschleunigen.

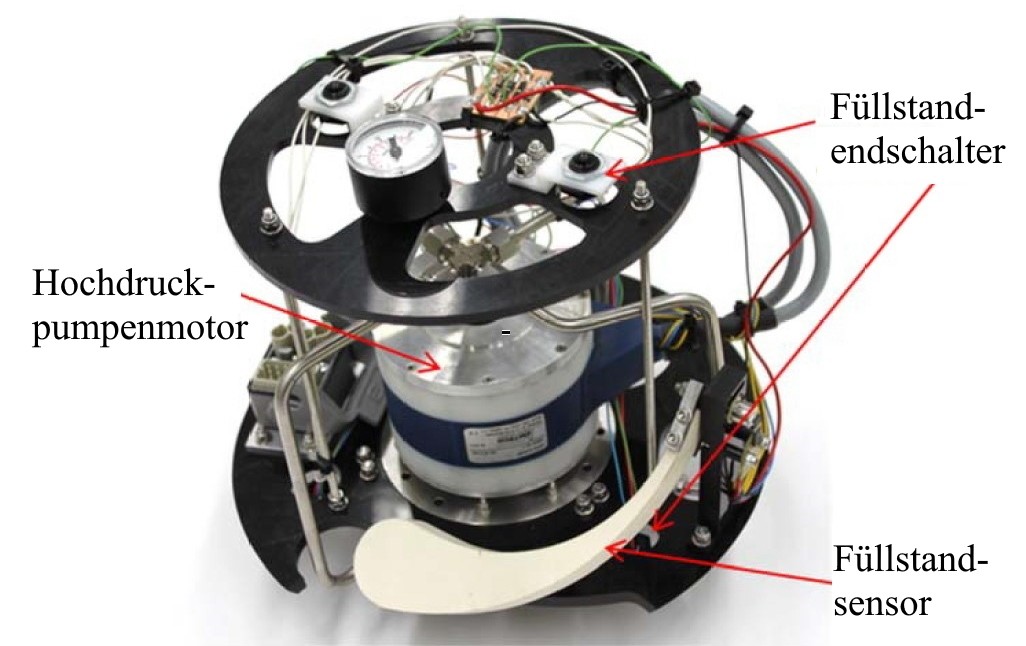

Als Druckkörper dient eine Glaskugel, die aus zwei Halbschalen besteht, siehe Bild unten. Zwei elektrische Durchführungen übermitteln Sensorsignale für die Füllstand- sowie Durchflussmessung und versorgen den Pumpenmotor mit elektrischer Energie.

die POM-Ringe halten die Glaskugel,

sie dienen zur Montage der Taucheinrichtung im AUV

Zur Auftriebserzeugung pumpt eine Hochdruckpumpe im Innern der Glaskugel das Fluid über eine Hydraulikdurchführung aus dem Kugelinnern in den flexiblen Hilfstank. Dabei passiert die Flüssigkeit ein Rückschlagventil, welches das Zurückströmen des Hydrauliköls bei abgeschalteter Pumpe verhindert.

Zur Erhöhung der Dichte des Tauchsystems und damit zur Erzeugung von Abtrieb, lässt sich ein Hochdruckventil für den Rückfluss des Hydrauliköls aus dem flexiblen Hilfstank öffnen, so dass die Flüssigkeit bei geöffnetem Ventil aufgrund der Druckdifferenz zwischen dem hydrostatischen Druck, der auf dem Hilfstank lastet und dem Unterdruck in der Glaskugel aus dem flexiblen Behälter in den Druckkörper fließt. Damit der Tauchprozess auch in Oberflächennähe bei einem geringen hydrostatischen Druck des Meerwassers stattfinden kann, wird der Druckbehälter vor der Tauchmission über einen Kugelhahn evakuiert. Die Überwachung des Fluidtransports zwischen dem Druckkörper und dem Hilfstank erfolgt über druckneutrale Durchfluss- und Füllstandsensoren.

Die Einbauorte der Tauchsysteme befinden sich so weit möglich in der Nähe von Bug und Heck, um eine große Änderung der Fahrzeugbalance (Trimmwirkung) zu erzielen. Das Bild unten links zeigt den bugseitigen Einbauort der Anlage mit dem Druckbehälter und dem kissenförmigen flexiblen Hilfstank. Im Bild unten rechts ist der heckseitige Einbauort der Tauchanlage zu sehen.